Легкоступова В.В. (ОАО «НПО ЦКТИ им. И.И. Ползунова», Санкт-Петербург, Россия)

В настоящее время на АЭС в мире эксплуатируется 23 энергоблока с реакторами ВВЭР-440, 36 – с ВВЭР-1000 и 10 – с РБМК-1000. Турбины этих энергоблоков – К-22044, К-1000-60, К-500-65/3000 – работают на насыщенном паре и оснащены сепараторами-пароперегревателями СПП-220М, СПП-1000 и СПП-500-1 соответственно. СПП предназначены для осушки и перегрева влажного пара, поступающего из цилиндра высокого давления (ЦВД) в цилиндр низкого давления (ЦНД) турбины, с целью снижения вероятности эрозионного износа в проточной части ЦНД и повышения надежности ее работы, а также повышения тепловой экономичности турбины. Проектная влажность пара после осушки в сепараторе СПП должна быть не более 1 % [1], однако в эксплуатации она превышает этот уровень [2, 3], что сказывается на эффективности и надежности турбин.

Аппараты СПП-220М, СПП-1000 и СПП-500-1 были разработаны Подольским машиностроительным заводом (ЗиО) в 70-х годах прошлого столетия, и сегодня они требуют замены, либо модернизации в связи с пониженной надежностью и истечением проектного срока эксплуатации.

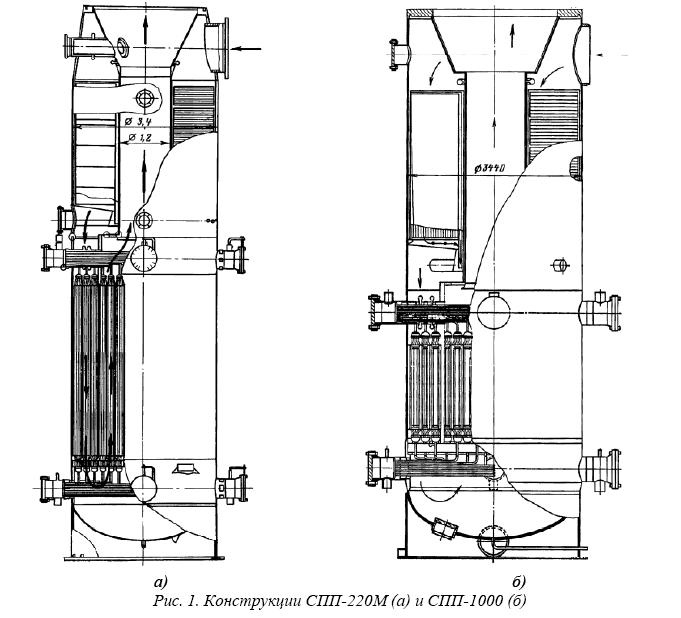

Конструкция этих СПП унифицирована и представляет собой аппарат вертикального типа, в верхней части которого расположен жалюзийный сепаратор, а в нижней – двухступенчатый пароперегреватель с вертикальной ориентацией пароперегревательных кассет. Аппараты различаются габаритными размерами корпуса, а также количеством и размерами сепарационных блоков и пароперегревательных кассет. Сепаратор СПП-220М состоит из 16 блоков, а СПП-1000 и СПП-500-1 – из 20. Трубы в пароперегревательных кассетах СПП-500-1 выполнены из гладких труб марки стали 08Х18Н10Т, а трубы пароперегревательных кассет СПП-220М и СПП-1000 – из оребренных труб марки стали 20 [1, 3].

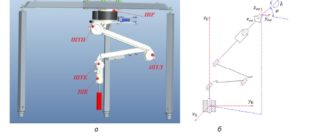

Общие виды СПП-220М и СПП-1000 приведены на рис. 1.

К основным достоинствам этих СПП можно отнести их унификацию и модульный принцип, суть которого заключается в возможности отключать отдельные элементы (сепарационные блоки и пароперегревательные кассеты) без остановки турбины. Аппараты снабжены выносными сепаротосборниками и конденсатосборниками, расположенными ниже точек слива сепарата из СПП; слив из аппаратов – безнапорный.

Однако опыт эксплуатации этих СПП на разных АЭС показал, что у них есть недостатки [4, 5], и одним из проблемных узлов является сепарационная часть аппарата, расположенная над пароперегревателем. Компоновка и конструкция сепарационных элементов не обеспечивают достаточную равномерность распределения потоков осушаемого пара по сепарационным блокам, а затем и по кассетам пароперегревателя.

В результате качество сепарации влаги резко ухудшается. Это приводит к проносу влаги в пароперегреватель, что вызывает пульсации температуры металла стенок и, следовательно, создает термические напряжения и в результате термоусталостное разрушение труб. Кроме того, гидравлическая разверка обусловливает неравномерную тепловую нагрузку отдельных кассет пароперегревателя, что также отрицательно сказывается на эффективности перегрева пара.

Рис. 1. Конструкции СПП-220М (а) и СПП-1000 (б)

В работе [5] отмечено, что недостаточная эффективность сепараторов СПП приводит к повреждению элементов пароперегревателя и корпуса аппарата, причем эти повреждения имеют эрозионный, коррозионный и усталостный характер. Также отмечается недостаточная жесткость некоторых элементов СПП, приводящая к деформации и повреждению оборудования.

Анализ конструкций и опыта эксплуатации СПП ведущих мировых производителей (Westinghouse, General Electric, Mitsubishi, Balcke Durr, Stein Industrie и пароперегревателей, компоновки аппаратов СПП на зарубежных АЭС отличаются большим разнообразием. Как правило, фирмы занимаются всем комплексом работ по созданию, производству и поставке оборудования (начиная от математического моделирования и стендовых экспериментов и заканчивая монтажом и вводом в эксплуатацию оборудования). Следует отметить, что СПП зарубежных фирм также имеют проблемы в эксплуатации. Например, при эксплуатации СПП фирм General Electric и Westinghouse на АЭС в Японии при вертикальной ориентации сепарационных блоков были отмечены: захват паром сепарата и пронос влаги в пароперегреватель; большой перепад температур по высоте корпуса, который приводил к его деформации, повреждению внутренних перегородок и труб и др. Поэтому фирмы постоянно ведут работы по совершенствованию аппаратов, как в части доработки конструкции и апробации новых узлов, так и применяемых материалов.

С учетом анализа опыта эксплуатации вышеуказанных СПП, положительного опыта модернизации СПП-500-1 на Ленинградской и Смоленской АЭС, в ОАО «НПО ЦКТИ» было принято решение разработать проекты модернизации СПП для энергоблоков с ВВЭР-440 и ВВЭР-1000 – СПП-220М и СПП-1000.

Модернизация сепарационной части СПП-500-1 была проведена ОАО «НПО ЦКТИ» совместно с немецкой фирмой Balcke Durr. Результаты исследований этих СПП после модернизации дали положительные результаты: степень осушки влажного пара повысилась, и его влагосодержание после сепаратора снизилась с 2 до 0,6 % [7, 8]. Таким образом, опыт модернизации СПП-500-1 показал, что даже при расположении сепаратора над пароперегревателем есть возможность получить надежный и эффективный СПП.

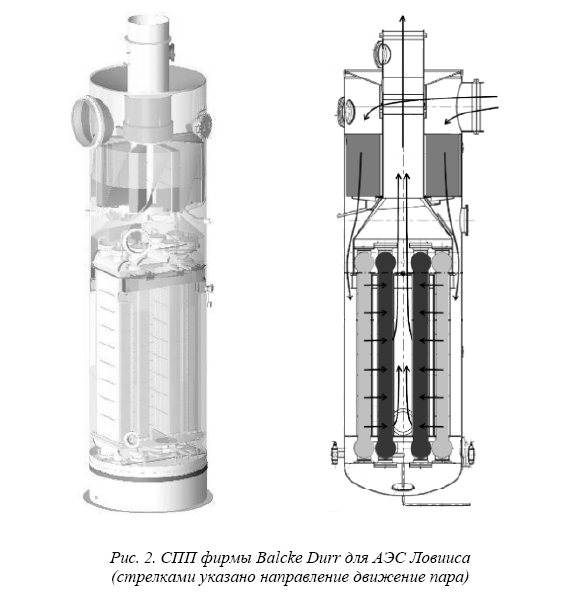

Фирма Balcke Durr производит СПП с 1968 г., когда она поставила аппараты на одну из первых немецких АЭС. С тех пор большинство АЭС Германии были оснащены СПП этой фирмы. Кроме того, СПП Balcke Durr широко эксплуатируются на многих АЭС в других странах. Фирма постоянно работает над повышением надежности и эффективности своих аппаратов.

Основные принципы, заложенные в конструкции СПП фирмы Balcke Durr:

- применение сепарационных устройств Powersep, которые устанавливаются на входе влажного пара в СПП, работают по принципу центробежного сепаратора и являются дополнительной ступенью сепарации;

- в качестве сепарационных блоков используются запатентованные жалюзийные пакеты Powervane, на входе и выходе которых установлены дырчатые листы со специально подобранной степенью перфорации. Такая конструкция обеспечивает достаточно равномерное распределение потоков по сепарационным блокам и повышенную степень осушки пара;

- надежная защита от эрозии и коррозии обеспечивается за счет изготовления деталей, контактирующих с влажным паром, из нержавеющей стали или плакируются ею;

- компенсация теплового расширения достигается при помощи термоэластичных компенсаторов;

- при разработке конструкции особое внимание уделяется защите от вибрации (например, использование дистанционирующих планок в трубном пучке пароперегревателя).

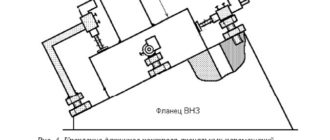

В 2015 году фирма Balcke Durr начала работы по модернизации СПП на АЭС Ловииса (Финляндия). Первоначально на энергоблоках с ВВЭР-440 были установлены СПП-220М конструкции ЗиО (в вертикальном исполнении, с верхним расположением сепаратора). Проект предусматривал замену СПП-220М на новый СПП фирмы Balcke Durr. Корпус нового СПП был выполнен в габаритах СПП-220М. Размеры и расположение присоединительных патрубков осталось прежним, что позволило вписать новый аппарат в существующую обвязку трубопроводами. Конструкция нового СПП представлена на рис. 2.

В новой конструкции СПП применены сепарационные блоки на основе жалюзийных пакетов Powervane и усовершенствованная система сбора и отвода сепарата.

Пароперегреватель выполнен из трубок с низким оребрением; трубки изготовлены из эрозионностойкой стали 1.4510 (X3CrTi17), которая отличается высокой термоэластичностью и устойчивостью к тепловому растрескиванию.

Рис. 2. СПП фирмы Balcke Durr для АЭС Ловииса (стрелками указано направление движение пара)

Заявленная поставщиком проектная влажность пара на выходе из СПП – на уровне 0,3–0,5 %. Гидравлическое сопротивление СПП составляет около 24 кПа. Вес оборудования был снижен на 17 т ( по сравнению с аппаратом СПП-220М). К сожалению, данных об эффективности проведенной модернизации в открытом доступе авторам найти не удалось.

Проекты модернизации СПП-220М и СПП-1000 были выполнены на основе собственного опыта ОАО «НПО ЦКТИ» с учетом опыта совместных разработок с фирмой Balcke Durr.

Проекты разработаны с учетом следующих условий:

- новые аппараты устанавливаются на прежние фундаменты;

- аппараты вписываются в прежние габариты;

- расположение присоединительных фланцев позволяет использовать существующую обвязку аппаратов трубопроводами.

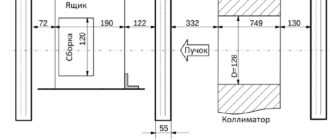

Сохранена принципиальная компоновка – сепаратор расположен над пароперегревателем. Общий вид СПП приведен на рис. 3.

Рис. 2. Общий вид модернизированной конструкции СПП (стрелками указано направление движение пара): 1 – входной патрубок; 2 – входная камера; 3 – сепарационные блоки; 4 – раздающий коллектор сепаратора; 5 – перекрытие сепарационных блоков (дырчатый лист); 6 – коллектор сбора сепарата; 7 – трубы отвода сепарата с перекрытия сепарационных блоков; 8 – трубы отвода сепарата с пола раздающего коллектора сепаратора; 9 – собирающий коллектор сепаратора; 10 – раздающий коллектор пароперегревателя; 11 – кассеты первой ступени пароперегревателя; 12 – кассеты второй ступени пароперегревателя; 13 – собирающий коллектор пароперегревателя; 14 – трубопровод выхода перегретого пара; 15 – раздающие камеры греющего пара; 16 – трубы подвода греющего пара к кассетам пароперегревателя; 17 – трубы отвода конденсата греющего пара; 18 – камеры сбора конденсата греющего пара

Сепарационная часть выполнена по аналогии с модернизированным аппаратом СПП-500-1 на Ленинградской и Смоленской АЭС [7, 8].

В состав сепарационных элементов (см. рис. 3) входят шесть сепарационных блоков 3, размещенных в виде правильного шестигранника вокруг трубопровода перегретого пара 14, и дырчатый лист 5, установленный на перекрытии сепарационных блоков.

Каждый сепарационный блок представляет собой параллелепипед и состоит из двух дырчатых листов, между которыми находится жалюзийный пакет Powervane (фирмы Balcke Durr). Размеры блоков (ширина?высота?глубина): 1330?1268?270 мм – для СПП-220М и 1330?2600?270 мм – для СПП-1000.

Дырчатые листы, установленные по ходу пара перед пакетами Powervane, имеют переменную степень перфорации для достижения равномерного распределения пара, как по сепарационным блокам, так и по поверхности каждого блока.

Кольцевой зазор между корпусом и сепарационными блоками образует раздающий коллектор 4 сепаратора, а аналогичный зазор между блоками и трубопроводом перегретого пара – собирающий коллектор 9 сепаратора.

Под блоками расположен коллектор 6 сбора сепарата, к которому подсоединяются патрубки отвода сепарата из СПП. Также имеется система патрубков и труб для отвода сепарата, сконденсировавшегося на перекрытии блоков и стенах входной камеры 2, и сепарата, осевшего на полу раздающего коллектора 4.

Влажный пар поступает в СПП через входной патрубок 1 сбоку в верхней части корпуса СПП и попадает во входную камеру 2, откуда поступает в раздающий коллектор 4 сепаратора и затем в сепарационные блоки 3. Пройдя сепарационные блоки, осушенный пар поступает в кольцевой зазор между ними и обечайкой вакуумной защиты трубопровода отвода перегретого пара (собирающий коллектор 9 сепаратора). Далее осушенный пар следует в раздающий коллектор пароперегревателя 10.

Пароперегреватель – двухступенчатый. В нем сохранен кассетный принцип, что позволяет при необходимости отключить поврежденные кассеты без остановки турбины.

Кассеты скомпонованы в два блока, в виде компактных прямоугольных параллелепипедов, расположенных симметрично относительно вертикальной оси аппарата напротив друг друга. По ширине каждого блока располагается 10 кассет, по глубине 4. Первые два ряда кассет 11 (по ходу влажного пара) относятся к I ступени пароперегревателя, а следующие за ними два ряда кассет 12 – к II ступени.

Кассеты обеих ступеней пароперегревателя содержат по 70 труб. Материал труб первого ряда кассет I ступени – коррозионно-стойкая сталь 08Х17Т (сталь 439). Остальные трубы выполнены из стали 20 (20 К). Пространство между блоками кассет и корпусом СПП является раздающим коллектором 10 пароперегревателя (таким образом, в пароперегревателе имеется два раздающих коллектора).

Пространство между блоками кассет образует собирающий коллектор 13. Перегретый пар из собирающего коллектора поступает в выходной патрубок 14, соединяющийся с ресивером ЦНД.

Численное моделирование сепарационной части СПП позволило провести оптимизацию конструкции сепарационных блоков. Модели СПП были разработаны авторами на основе программного кода ANSYS CFX, широко используемого для подобных задач. Апробация математической модели СПП на экспериментальных данных, полученных для СПП-500-1 на стендовых установках и в промышленных условиях, показала [9, 10], что модель адекватно описывает физику протекающих в СПП процессов и дает удовлетворительное согласование расчета с экспериментом (в пределах 15 % по величине остаточного влагосодержания осушенного пара).

В моделях СПП-220М и СПП-1000 исследовалось влияние конструкции сепарационных элементов (схемы и степени перфорации дырчатых листов, установленных перед пакетами Powervane), а также угла подвода рабочей среды во входную камеру сепаратора ( ? = 0° и ? = 28°) на равномерность распределения влажного пара по сепарационным блокам и эффективность сепарации влаги.

В качестве критерия для сравнительной оценки аэродинамического совершенства исследуемых конструкций сепарационных аппаратов использовался коэффициент неравномерности распределения потока по блокам СПП – a (для краткости – коэффициент неравномерности a), который определялся как относительное линейное отклонение расхода по блокам.

По результатам вычислительного эксперимента была подобрана оптимальная схема перфорации дырчатых листов (с усредненной по блокам степенью перфорации ? = 0,23). Расчеты показали, что изменение угла ? подвода среды к входному патрубку СПП в пределах от 0 до 28° приводит к росту коэффициента неравномерности а (на 3 %), ухудшению степени осушки пара (примерно на 5 %) и повышению гидравлического сопротивления аппарата в 1,3 раза. По расчетным оценкам предложенные конструкции сепараторов позволяют обеспечить осушку влажного пара на уровне примерно 0,6 % (при начальной влажности 13 %).

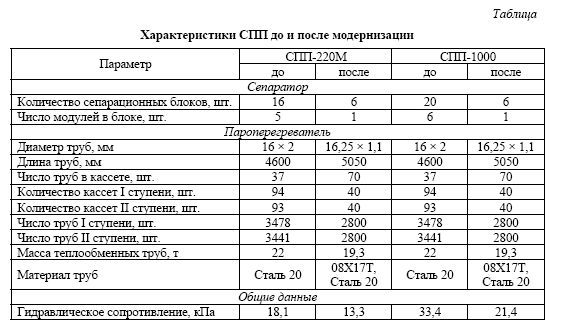

Теплогидравлические расчеты позволили обосновать и оптимизировать конструкцию пароперегревателя, которая обеспечивает требуемый уровень перегрева (136° – для СПП-220М и 185° – для СПП-1000). Характеристики СПП до и после модернизации приведены в таблице, из которой видно, что модернизация аппаратов позволит понизить гидравлическое сопротивление по тракту влажного пара на 26 % для СПП-220М и на 36 % для СПП-1000, а также уменьшить массу пароперегревателей на 12 %.

Таблица

Характеристики СПП до и после модернизации

Заключение

- Влажность пара после осушки в сепараторах СПП-220М и СПП-1000 на АЭС превышает допустимый уровень, что сказывается на эффективности и надежности турбины. В связи с этим аппараты требуют замены, либо модернизации.

- Разработаны и обоснованы проекты модернизации СПП-220М и СПП-1000, реализация которых на действующих энергоблоках АЭС позволяет повысить эффективность осушки пара и обеспечить ее на требуемом уровне (примерно 0,6 %), уменьшить гидравлическое сопротивление аппаратов и снизить их металлоемкость.

Список литературы

- РТМ 108.020.107-84. Сепараторы-пароперегреватели турбин АЭС. Расчет и проектирование.

- Филиппов Г.А., Поваров О.А. Сепарация влаги в турбинах АЭС. М.: Энергия, 1980. 320 с.

- Судаков А. В., Фокин Б. С. Парогенераторы и теплообменное оборудование АЭС. – СПб.: НПО ЦКТИ, 2005. – 254 с.

- Мухачев В. Л., Некрасов А. В., Пикус В. Ю. и др. Условия работы модулей труб отвода конденсата СПП-500-1 на Чернобыльской АЭС // Энергомашиностроение. 1988. № 10. – С. 38–41.

- Легкоступова В. В., Судаков А. В. Модернизация сепараторов-пароперегревателей СПП-500-1 турбоустановок Ленинградской АЭС // Теплоэнергетика. 2015. № 3. – С. 16–21.

- Судаков А. В., Легкоступова В. В. Сепараторы-пароперегреватели зарубежных фирм. – СПб.: Изд-во Политехн. ун-та, 2015. – 103 с.

- Егоров М. Ю., Соколов К. В., Блинов М. А., Беленький М. Я., Смолкин Ю. В., Кругликов П. А., Федорович Е. Д. Результаты модернизации сепараторовпароперегревателей турбоустановок на четвертом блоке Ленинградской АЭС // Научно-технические ведомости СПбГПУ. 2011. № 3 (130). – С. 263–272.

- Готовский М. А., Фокин Б. С., Беленький М. Я., Лебедев М. Е., Блинов М. А., Егоров М. Ю. Результаты испытаний модернизированных сепараторов-пароперегревателей турбоустановки К-500-65/3000 энергоблока №4 Ленинградской АЭС // Теплоэнергетика. 2012. № 2. – С. 27–32.

- Легкоступова В. В., Судаков А. В. Эффективность модернизации сепараторапароперегревателя СПП-500-1 // Научно-технические ведомости СПбГПУ. 2016. № 4 (254). – С. 173–181.

- Легкоступова В. В., Судаков А. В. Эффективность применения предварительного сепаратора на Курской АЭС: экспериментальная и расчетная оценка // Научнотехнические ведомости СПбГПУ. 2017. № 1 (23). – С. 69–81.

onetwoclick.ru

onetwoclick.ru