Игумнов Л.А., Казаков Д.А, Жегалов Д.В., Модин И.А. (НИИ Механики ННГУ им. Н.И. Лобачевского, Нижний Новгород, Россия)

Введение

Наиболее полную картину для исследования: процессов упругопластического деформирования материала, потери устойчивости при больших деформациях можно получить из экспериментов на сложное нагружение (лучевые, многозвенные ломаные, пространственные траектории деформирования), когда испытуемый трубчатый образец одновременно подвергается растяжению-сжатию, знакопеременному кручению и нагружению внутренним давлением [1 4]. В НИИМ ННГУ на базе универсальной испытательной машины Zwick/Roell Z100 осуществлена доработка нагружающего устройства и системы измерения позволяющая осуществлять одновременное нагружение лабораторного трубчатого образца растяжением-сжатием, знакопеременным кручением и внутренним давлением. Разработана форма рабочей части и головок образцов различной формы (сплошные и трубчатые) для испытаний на сложное нагружение указанного вида, представлены эксперименты при сложном комбинированном нагружении растяжением-сжатием, кручением и внутренним давлением.

1.Модернизация испытательного оборудования

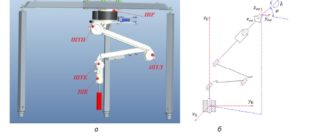

Испытательный комплекс Z100 фирмы Zwick/Roell, позволяет проводить эксперименты при нагружениях растяжении-сжатии (Fmax = +-100 кН) плюс знакопеременное кручение ( Mкр = +-1000 Нм ). Управляющий блок установки снабжен программным обеспечением TestXpert II, позволяющим обеспечивать в широком диапазоне изменения скоростей осевого нагружения и знакопеременного крутящего момента. Система имеет каналы лазерной измерительной системы для одновременного определения продольных перемещений и угла закручивания рабочей части образца, канал для определения поперечной деформации, использующий цифровую видеокамеру.

Для создания в образцах, устанавливаемых в гидрозахватах испытательной машины Z100, внутреннего давления и проведения испытаний на сложное нагружение по программе (p-q) опытов был использован универсальный гидравлический агрегат фирмы Zwick/Roell с системой управления внутренним давлением. Он обеспечивает максимальное давление 480 бар и производительность 3,6 л/мин. Таким образом, гидравлическая система машины Z100 дополнена системой, которая работает в режиме глухой (тупиковой) схемы для нагружения полых образцов внутренним давлением.

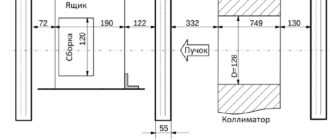

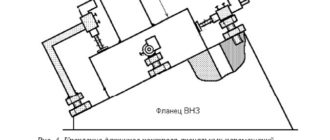

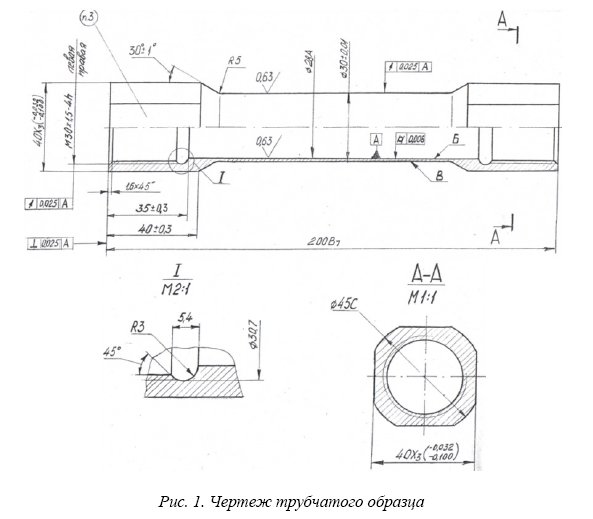

Разработана система крепления образцов в захватах испытательной машины. Хвостовыечасти образца и захватов имеют поперечное сечение квадратной формы (рис. 1), на которые надевается специальная втулка с такими же размерами внутреннего поперечного сечения. Хвостовая часть образца имеет внутреннюю резьбу, необходимую для нагружения образца растягивающей силой.

Для испытания с внутренним давлением, между торцом образца и гидрозахватами испытательной машины вставляется промежуточная фасонная втулка с торцевой канавкой и уплотнительным кольцом. Через боковое отверстие во втулке масло через штуцер подается во внутреннюю полость образца от гидравлического агрегата.

Рис. 1. Чертеж трубчатого образца

В процессе подготовки эксперимента по нагружению образца внутренним давлением его внутренняя полость заполняется маслом. Максимальное давление, создаваемое насосом при выбранной схеме нагружения достигает 480 кг/см2, что достаточно для разрушения образцов изготовленных из различных материалов с толщиной стенки до 1,0 мм. Характерной особенностью конструктивной схемы образца является выраженная рабочая часть и плавный переход от рабочей части к захватной, минимизирующий влияние концентраторов напряжений [2].

2.Экспериментальное исследование

На модернизированном испытательном комплексе Z100 было проведено экспериментальное исследование деформирования металлических трубчатых образцов из стали марки 12Х18Н10Т при комбинированном нагружении растяжением-кручением и внутренним давлением. Продольная деформация, поперечная деформация и угол закручивания регистрируются непосредственно на рабочей части образца (база лазерного экстензометра 60 мм).

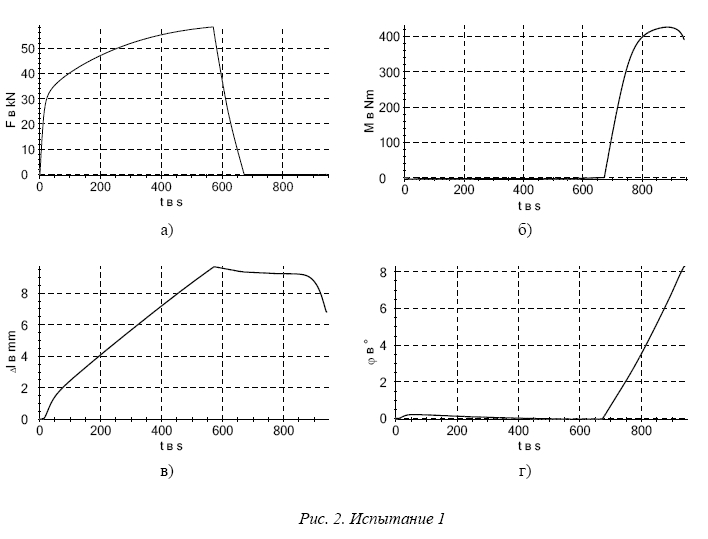

2.1. Испытание 1. Деформирование цилиндрической оболочки при последовательном нагружении растяжением-кручением

Геометрические размеры оболочки: длина рабочей части 100 мм, наружный диаметр 30 мм, внутренний диаметр 28 мм, толщина стенки 1мм, площадь поперечного сечения 364,24 мм2. Один торец оболочки жестко защемляется, второй – перемещается с постоянной осевой скоростью 3 мм/мин до достижения удлинения оболочки по перемещению захватов ? ? =28,4 мм 11 ? = 30,9 % (время 570 с, рис. 2а), затем оболочка разгружается, и свободный торец закручивается с постоянной угловой скоростью 3°/мин до момента потери устойчивости и явной формы волнообразования на рабочей части образца (рис. 2б). Значения осевой силы, крутящего момента, удлинения и угла закручивания в зависимости от времени приведены на рис. 2.

Рис. 2. Испытание 1

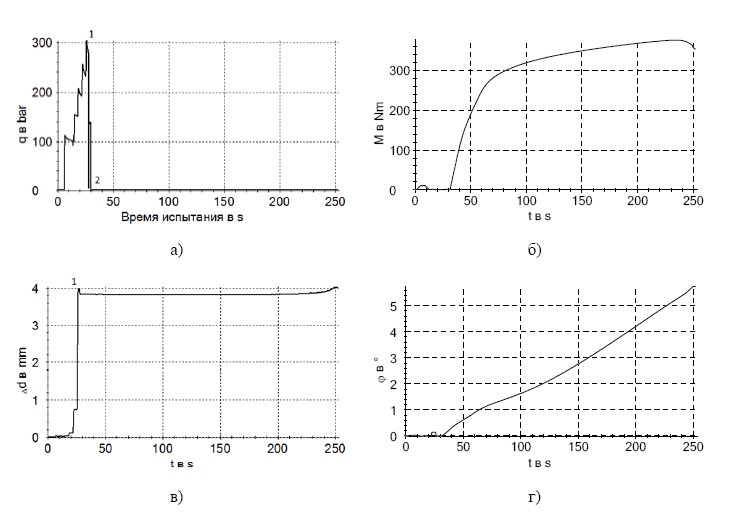

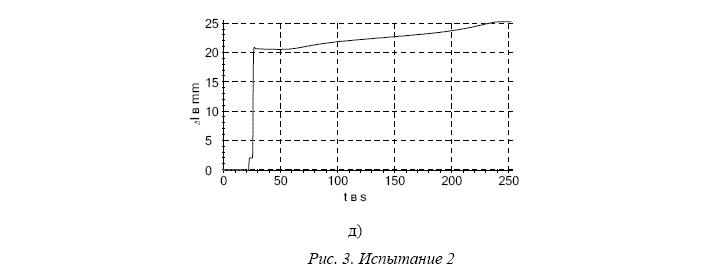

2.2. Испытание 2. Деформирование цилиндрической оболочки при последовательном нагружении внутренним давлениеми-кручением

Геометрические размеры оболочки: длина рабочей части 100 мм, наружный диаметр 29,6 мм, внутренний диаметр 28 мм, толщинастенки 0,8 мм, площадь поперечного сечения 289,38 мм2.

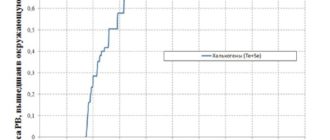

Оболочка нагружается внутренним давлением ступенями до 100, 150, 200, 250 и 300 bar (точка 1 рис. 3а), затем разгружается до 0 bar (точка 2 рис. 3а). После этого один торец оболочки жестко защемляется, второй – закручивается с постоянной угловой скоростью до потери устойчивости в рабочей части образца при кручении (рис. 3б).

Значения внутреннего давления, крутящего момента, угла закручивания, изменения наружного диаметра и изменение рабочей длины образца в зависимости от времени приведены на рис. 3.

Рис. 3. Испытание 2

Рис. 3. Испытание 2

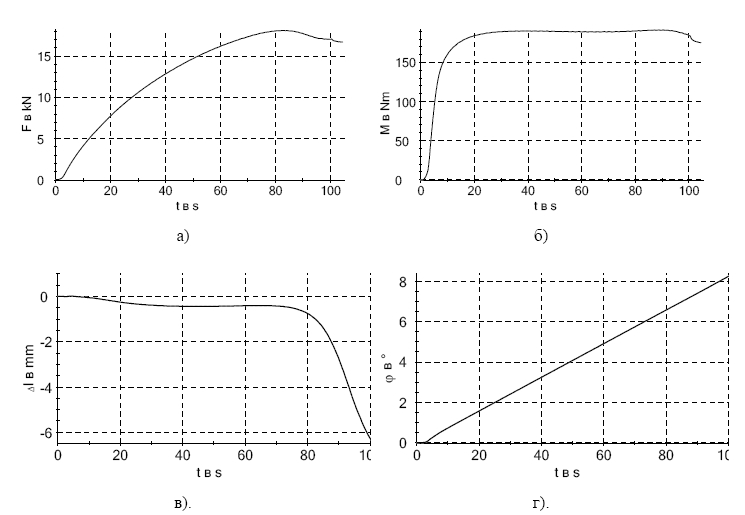

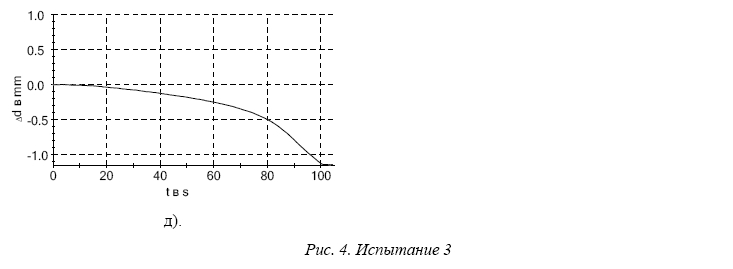

2.3. Испытание 3. Потеря устойчивости цилиндрической оболочки при пропорциональном нагружении сжатием-кручением

Геометрические размеры оболочки: длина рабочей части 100 мм, наружный диаметр 29,6 мм, внутренний диаметр 28 мм, толщинастенки 0,8 мм, площадь поперечного сечения 289,38 мм2. Один торец оболочки жестко защемлен, другой – перемещается и закручивается с постоянной осевой скоростью 1 мм/мин и угловой скоростью 10°/мин.

На рисунке 4 приведены значения осевой силы, удлинения, крутящего момента и угла закручивания в зависимости от времени.

Рис. 4. Испытание 3

Заключение

Для проведения испытаний в условиях сложного напряженного состояния (нагружение внутренним давлением в сочетании с другими видами нагружения) была проведена модернизация испытательного оборудования. Оснащение испытательного комплекса системой нагружения трубчатых образцов внутренним давлением создало условия для достижения разрушающих напряжений, как от внутреннего давления, так и от кручения с растяжением. Модернизация машины Z100 фирмы Zwick/Roell добавлением системы, создающей внутреннее давление в полых образцах, позволяет существенно расширить перечень видов испытаний с определением деформационных и прочностных характеристик материалов.

Проведено экспериментальное исследование поведения металлических трубчатых образцов при комбинированных нагружениях растяжением-кручением, сжатием кручением и внутренним давлением-кручением. Данные испытания необходимы для получения экспериментальных данных при исследовании деформирования и потери устойчивости упругопластических оболочек при больших деформациях в условиях сложного напряженного состояния при нагружении по многозвенным ломаным траекториям деформирования, а также для оценки роли деформационной анизотропии.

Полученные результаты могут использоваться для верификации математических моделей и программных кодов численного исследования процессов упругопластического деформирования и потери устойчивости оболочек вращения в условиях сложного нагружения.

Работа выполнена при финансовой поддержке федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научнотехнологического комплекса России на 2014–2020 годы» в рамках соглашения № 14.578.21.0246 (уникальный идентификатор RFMEFI57817X0246) в части модернизации экспериментального оборудования и гранта РНФ № 19-19-00062 в части экспериментальных исследований на сложное нагружение.

Список литературы

- Волков И.А., Коротких Ю.Г. Уравнения состояния вязкоупругопластических сред с повреждениями // М.: ФИЗМАТЛИТ. 2008. 424 с.

- Казаков Д.А., Капустин С.А., Коротких Ю.Г. Моделирование процессов деформирования и разрушения материалов и конструкций // Н. Новгород: Изд-во Нижегородского Университета. 1999. 226 с.

- Ботвина Л.Р. Разрушение: кинетика, механизмы, общие закономерности // М.: Наука. 2008. 334 с.

- Локощенко А.М. Ползучесть и длительная прочность металлов // М.: ФИЗМАТЛИТ. 2016. 504 с.

onetwoclick.ru

onetwoclick.ru