Шардыко И.В., Даляев И.Ю., Трутс А.А., Титов В.В. (ЦНИИ РТК, Санкт-Петербург, Россия)

Введение

Электрическая энергия является ключевым элементом современной цивилизации. Значительная доля вырабатываемой в мире электроэнергии приходится на атомные станции, например, в России эта доля составляет около 18,5 % (более 200 млрд кВтч) [1]. При строительстве и эксплуатации АЭС важнейшим вопросом является обеспечение безопасности на всех уровнях – от предотвращения аварийных ситуаций на станции в целом до минимизации урона от радиации работникам станции.

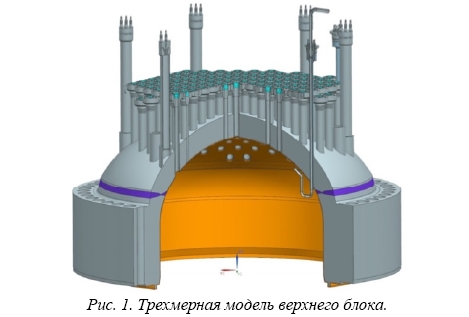

В связи с этим, все большее распространение получают робототехнические средства для выполнения широкого круга задач, включая предэксплуатационный и эксплуатационный контроль [2, 3, 4], равно как и вывод из эксплуатации [5, 6]. В настоящей статье представлена манипуляционная система контроля металла патрубков верхнего блока (МС), разработанная для применяемых и предполагаемых к дальнейшему применению ядерных реакторов серии ВВЭР, в частности, реакторов ВВЭР-1200. Задачей МС является выявление трещин, царапин, несплошностей и других дефектов крышки и патрубков верхнего блока реактора. На рис. 1 представлена трехмерная модель объекта контроля с вырезом [7].

Рис. 1. Трехмерная модель верхнего блока.

Статья охватывает различные стадии разработки системы. В разделе 1 рассмотрен объект и участки контроля и дано краткое описание методик контроля. Раздел 2 посвящен описанию манипуляционной системы и методике ее применения. Дальнейшие разделы рассказывают непосредственно об испытаниях системы: общее описание проведения испытаний приведено в разделе 3, достигнутые результаты, а также анализ выявленных достоинств и недостатков МС приведены в разделе 4.

1. Объект, средства и методики контроля

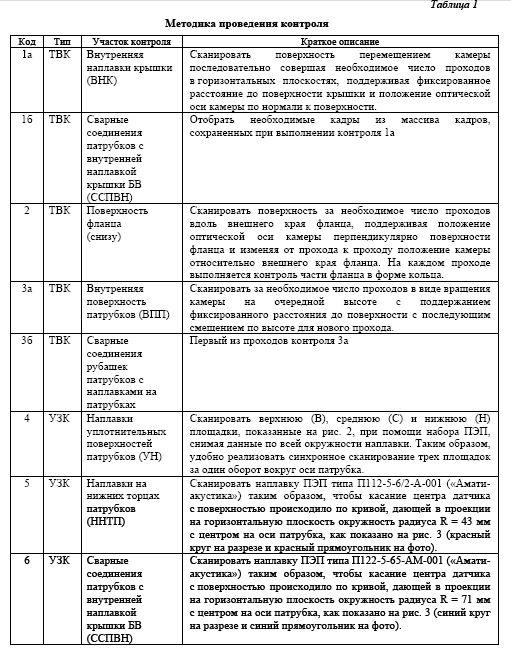

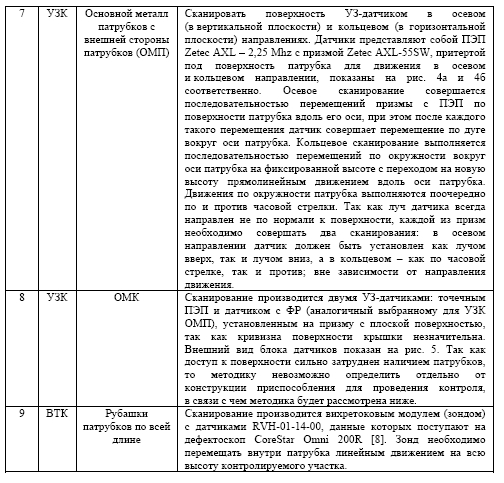

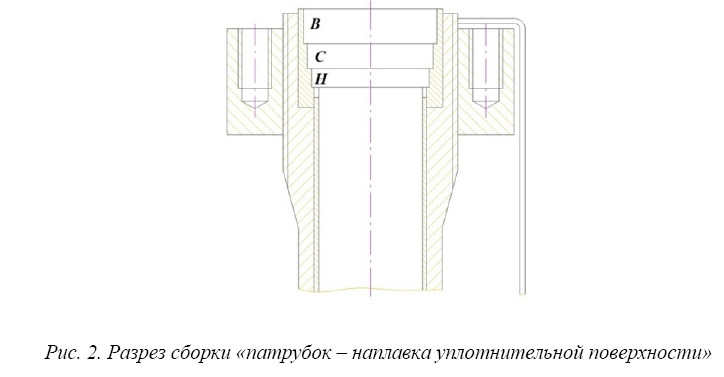

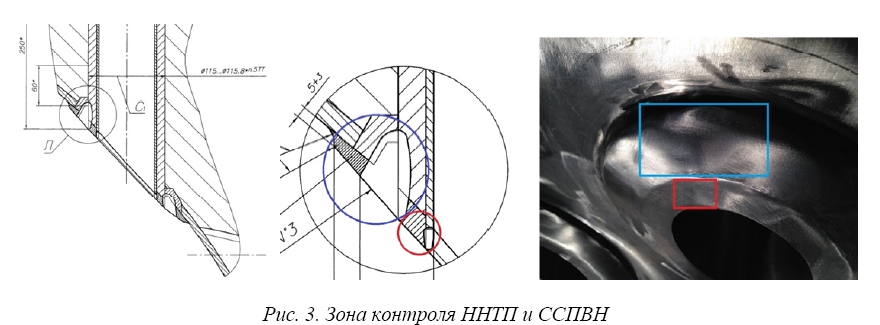

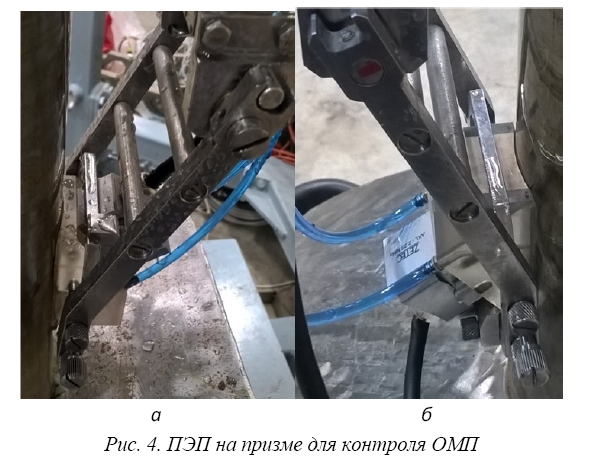

Объект контроля обладает девятью ключевыми участками, требующими контроля. Для проведения качественного неразрушающего контроля были выбраны различные методы, краткое описание средств и методики контроля представлено в таблице 1, в том числе были выбраны: для участков 1–3 – телевизионный контроль (ТВК), для участков 4–8 – ультразвуковой контроль (УЗК), а также вихретоковый контроль ( ВТК) для участка 9. Ультразвуковой контроль выполняется пьезоэлектрическими преобразователями (ПЭП).

Таблица 1

Методика проведения контроля

Рис. 5. Блок датчиков модуля контроля ОМК

2. Описание МС и методики ее применения

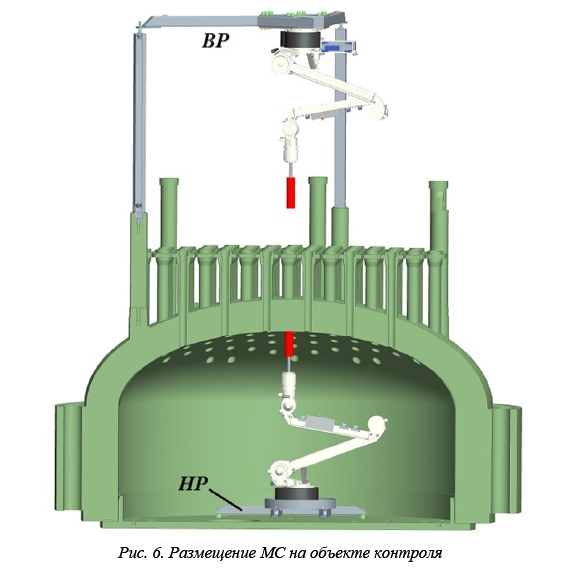

Ввиду компактности объекта и схожести указанных методик сканирования, которые можно свести к малому количеству типовых шаблонов, для проведения контроля была предложена единая манипуляционная система, включающая манипулятор, набор модулей контроля (МК), оснастку, блок управления (БУ), а также рабочие места операторов (РМ). Задачей манипулятора является позиционирование датчиков в соответствии с заданным алгоритмом с целью обеспечить полный охват измерительными средствами соответствующих участков контроля. Модули контроля представляют собой функциональные узлы, обеспечивающие механическую фиксацию измерительных средств на манипуляторе и компенсирующие погрешности позиционирования манипулятора для безопасного, повторяемого и всеобъемлющего контроля. Оснастка обеспечивает размещение самого манипулятора в зоне проведения контроля, включая в частности верхнюю и нижнюю рамы, показанные на рис. 7 с обозначениями ВР и НР соответственно.

Рис. 6. Размещение МС на объекте контроля

Блок управления содержит управляющую электронику, в том числе платы управления приводами манипулятора и плату обмена данными между РМ и манипулятором, а также между РМ и прибором УЗК-контроля (Zircon фирмы ZETEC, [9]). Общая схема управления МС представлена на рис. 7.

Рис. 7. Общая схема управления МС

Вынесение плат управления из шарниров манипулятора в БУ позволяет снизить массу и габариты шарниров, а также обеспечить повышенную надежность системы, минимизируя воздействие вредных воздействующих факторов на электронику, в частности, воздействие радиации. Рабочие места операторов представляют собой компьютеры с установленными программами: управления манипулятором [10], снятия данных ТВК [11], снятия данных УЗК (Ultravision [12]), снятия данных ВТК ([13]).

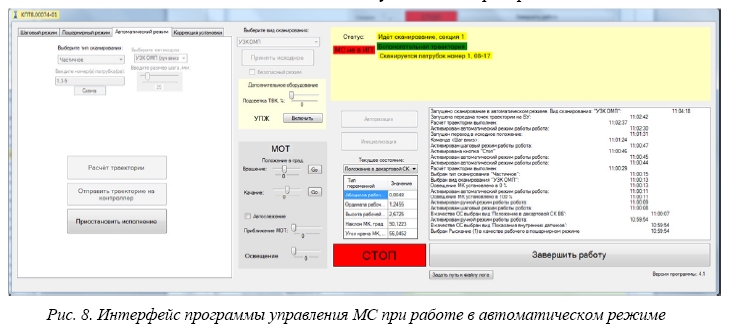

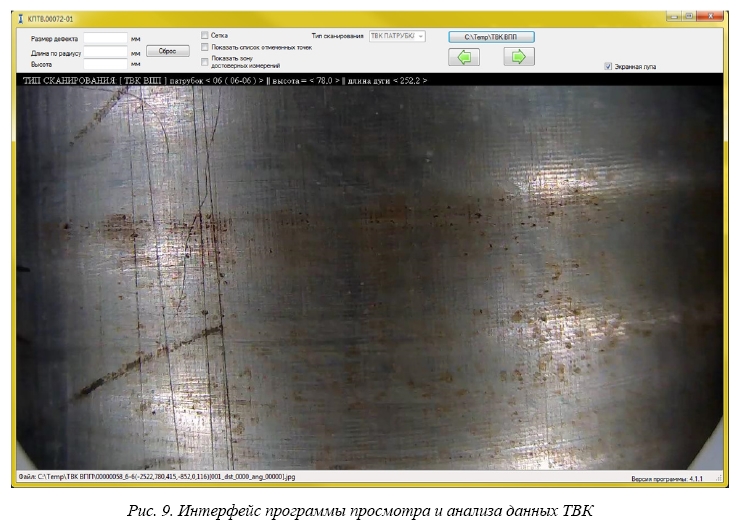

Также для оперативной проверки данных может быть установлена программа просмотра и анализа данных ТВК, устанавливаемая совместно с [11]. Программа управления манипулятором предоставляет возможности управления МС в ручном и автоматическом режимах.

В ручном режиме осуществляются подготовительные, настроечные и часть тестовых операций; в автоматическом режиме выполняется непосредственный контроль объекта, а также контроль имитаторов – испытательных образцов – во время настроечных мероприятий и испытаний. Вид интерфейсов пользователя показан на рис. 8 и 9 соответственно для программы управления МС при работе в автоматическом режиме и программы снятия данных ТВК (свободное пространство с серым фоном соответствует месту для вывода изображения), программы просмотра и анализа данных ТВК. Программа снятия данных ТВК имеет незначительные отличия от последней в целях удобства оператора.

Рис. 9. Интерфейс программы просмотра и анализа данных ТВК

Описание модулей контроля было приведено на рис. 5 в [14], где система представлена еще в сравнительно ранней стадии. За прошедшее время принципиально изменилась конструкция модуля УЗК ССПВН, который в настоящее время имеет вид, представленный на рис. 10. Ранний вариант данного МК был признан неподходящим в связи с повышенными требованиями к точности позиционирования манипулятора. Была завершена разработка модуля УЗК ОМК, блок датчиков которого показан на рис. 5. Остальные МК существенных изменений конструкции не претерпели.

Рис. 10. Модуль УЗК ССПВН модифицированный

При выборе кинематической схемы рассматривались следующие варианты:

- схема SCARA-типа [15],

- ангулярная схема с шестью степенями подвижности (подобная манипулятору PUMA-560 [16]),

- ангулярная схема с пятью степенями подвижности, отличающаяся от схемы (2) отсутствием 4-го от основания шарнира – шарнира рыскания кисти.

Схема 1 была отвергнута из-за невозможности выполнить поступательный шарнир, одновременно размещаемый под крышкой и имеющий достаточный ход для проведения всех видов контроля. Схема 2 обеспечивает наибольшую универсальность позиционирования, однако в случае внешней кабелеукладки, вызывает значительные трудности при прокладке трасс кабелей. Было принято решение оставить пятистепенную схему в целях упрощения кабелеукладки. Выбор внешней кабелеукладки связан с использованием задела в области разработки шарниров для снижения стоимости разработки. Дополнительно учитывалось требование разборки манипулятора на элементы, которые могут поднять два человека, при этом проходящие в люк шахты ревизии; вследствие чего отсутствовала возможность применить какойлибо из промышленных манипуляторов, представленных на рынке.

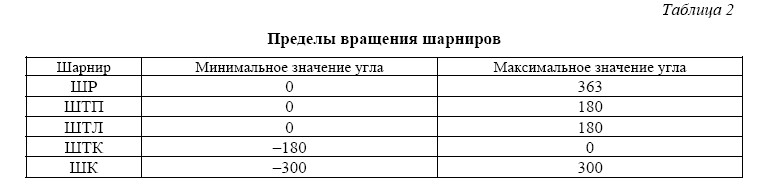

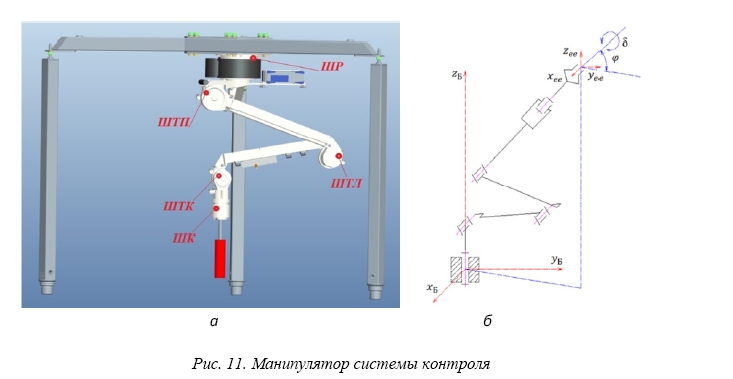

Результатом разработки стал манипулятор, включающий пять вращательных шарниров и представленный на рис. 11а, на рис. 11б приведена его кинематическая схема. Предельные углы поворота шарниров в соответствии с обозначениями рис. 11 приведены в таблице 2. Максимальный вылет манипулятора (до фланца) составляет 2246 мм ( в проекции на плоскость работы шарниров тангажа). Для обеспечения возможности всех перечисленных видов контроля манипулятор устанавливается поочередно в нижнюю и верхнюю конфигурацию, как показано на рис. 6. В нижней конфигурации проводится контроль ТВК 1 а и 1б, УЗК ННТП и УЗК ССПВН. Без участия манипулятора, непосредственным подключением к БУ соответствующего МК проводится телевизионный контроль фланца.

Таблица 2

Пределы вращения шарниров

Рис. 11. Манипулятор системы контроля

Для работы в автоматическом режиме в качестве опорных значений для перемещений МК манипулятором принимаются координаты элементов крышки, таких как, например, центры патрубков (проекции осей патрубков на горизонтальную плоскость), в соответствии с чертежами крышки и привязанной к крышке декартовой системе координат (СК), задаваемую центром и тремя осями. Однако, манипулятор имеет собственную декартову СК, из чего следует необходимость знания взаимного положения данных СК. Учитывая недостаточность кинематической схемы манипулятора, чтобы сделать задачу разрешимой, необходимо выровнять основание манипулятора относительно крышки, т.е. ось корневого шарнира манипулятора (№ 1) должна быть параллельна вертикальной оси крышки, для чего предусмотрена механическая регулировка рам, на которые устанавливается манипулятор. Далее необходимо учесть линейное и угловое смещение СК манипулятора относительно крышки в горизонтальной плоскости, а также линейное смещение по вертикали. Данный процесс автоматизирован соответствующей функцией программы управления МС, для чего необходимо определить координаты не менее четырех характерных точек крышки в СК манипулятора.

3.Общее описание испытаний

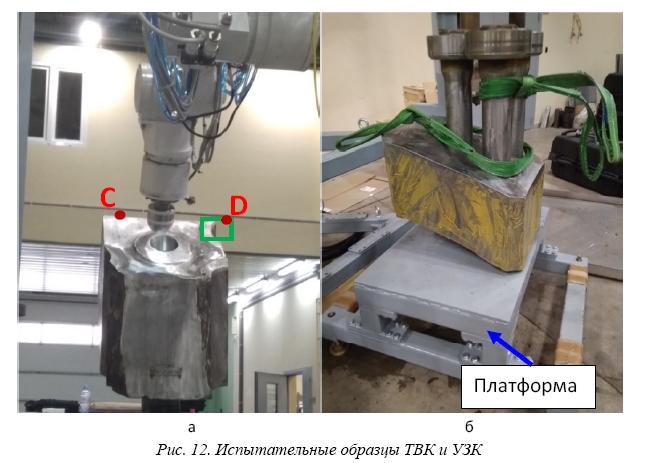

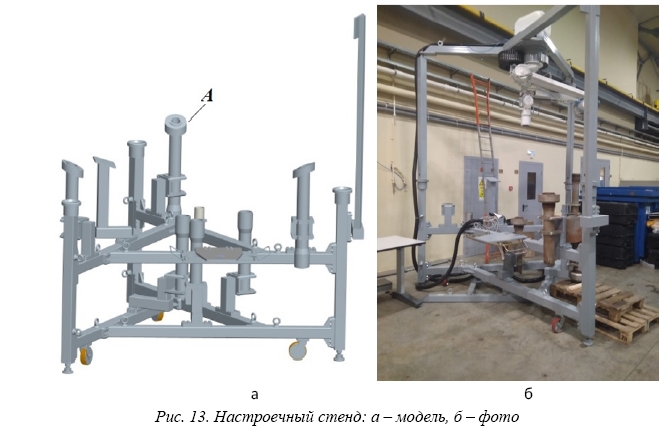

Задачей МС при испытаниях являлось выявление заложенных в испытательные образцы (ИО) дефектов, количество, расположение и размеры которых неизвестны команде испытателей. Для испытаний были подготовлены пять ИО: по два образца для проведения УЗК и ТВК, а также образец для проведения ВТК. В частности, образец ТВК-1 предусмотрен для проведения ТВК внутренней поверхности патрубка и ТВК внутренней поверхности крышки; ТВК-2 – для проведения ТВК фланца; УЗК-01 – проведение всех видов УЗК, кроме УЗК ОМК и УЗК-02 – для всех видов УЗК. Внешний вид образцов ТВК-1 и УЗК-02 можно видеть на рис. 12а и 12б соответственно. Испытания проводились на настроечном стенде МС, показанном на рис. 13.

С учетом значительной массы ИО (сотни кг), установка образцов для возможности проведения контроля из нижней конфигурации манипулятора влечет за собой создание крупногабаритных, сложных в изготовлении и дорогостоящих приспособлений, в связи с чем соответствующие испытания проводились из верхней конфигурации манипулятора при соответствующей установке образцов вблизи уровня пола.

Установка образцов УЗК-01, ТВК-1 и ВТК осуществлялась на точку крепления А настроечного стенда (рис. 13) патрубком вверх либо вниз, в зависимости от вида контроля. Тем не менее, при установке УЗК-01 патрубком вверх невозможен контроль УЗК ОМП. Для обеспечения данного вида контроля, а также для проведения всех видов контроля образца УЗК-02 была также разработана платформа, которую можно видеть на рис. 12. Установка всех образцов на соответствующие приспособления осуществлялась при помощи портального крана.

Рис. 13. Настроечный стенд: а – модель, б – фото

Для прохождения испытаний было необходимо:

- продемонстрировать автоматическую работу МС при выполнении контроля ИО,

- во время демонстрации показать принципиальную возможность проведения полной процедуры контроля имеющимся набором МК,

- обеспечить непрерывный сбор данных в том смысле, чтобы на каждый миллиметр контролируемого участка были получены данные от измерительных средств,

- обнаружить не менее 95 % заложенных в образцы дефектов,

- определить размеры обнаруженных дефектов с точностью, заданной в техническом задании, в зависимости от вида контроля и размера дефекта.

Для проведения испытаний была доработана программа управления в сторону расширения функциональности. В частности, зная нумерацию патрубков образца УЗК02 в обозначениях крышки, был разработан модуль привязки данного образца к СК манипулятора при помощи восстановления матрицы однородных преобразований в плоскости. Аналогичная идея привязки предполагалась для работы с образцом ТВК сферы, с задействованием в качестве элемента привязки дуги CD (рис. 12а). Однако на практике выяснилось, что при сравнительно малых размерах образца по сравнению с радиусом кривизны крышки, погрешность определения слишком высока, что было усугублено неровными краями образца. Поэтому был выбран другой подход – использовать две нанесенные на образец риски, задающие локальную СК, представленные на рис. 14, где в крупном масштабе показан участок, выделенный зеленым на рис. 12а.

При помощи щупа были запомнены координаты точек O, A и B, по которым были восстановлены оси локальной СК и матрица однородных преобразований в пространстве для перехода в СК манипулятора. Принимая во внимание недостаточную кинематическую схему манипулятора, важно, что линия OA расположена горизонтально. В локальной системе координат сканирование производилось змейкой прямоугольного характера со стартом в правом верхнем углу, при этом каждая следующая линия в горизонтальном направлении рассчитывалась с учетом кривизны поверхности образца в части угла наклона МК к горизонту и отклонения от исходной плоскости OAB.

Рис. 14. Локальная система координат образца ТВК-01

4. Результаты испытаний и полученный опыт

Работа системы контроля металла была продемонстрирована в полном объеме, подтвердив правильность принятой концепции проведения контроля. Для проверки повторяемости результатов каждый участок контроля был пройден неоднократно.

В дополнение к тому факту, что МС решает поставленные задачи, на основе полученного опыта применения системы можно отметить ряд аспектов, по которым ее можно существенно улучшить. Во-первых, настроечные операции и подготовка к отдельным испытаниям показали необходимость проводить много времени в ручном режиме управления, при этом оператор, находящийся на РМ перед монитором, не имеет возможности непосредственно наблюдать рабочую точку манипулятора. Для того чтобы упростить работу оператора и снизить время настройки системы, был бы полезен легкий переносной пульт управления с функциями задания скорости рабочей точки (РТ) манипулятора и передвижения микрошагами. Во-вторых, с учетом пяти видов ультразвукового контроля, а особенно – контроля основного металла патрубков, занимающего длительное время при сканировании каждого патрубка, объем канистры с контактной жидкостью – водой, равный в настоящее время 30 л, желательно увеличить ( в 5–10 раз), так как текущий вариант позволяет работать непрерывно не более 1 часа.

Также можно отметить, что управление манипулятором при непосредственном наблюдении его со стороны оказывается намного эффективнее, чем управление через интегрированную в МС корневую телекамеру. Так как на реальном объекте возможности находиться рядом с роботом не будет, то возникает предложение оснастить зону сканирования дополнительными стационарными телекамерами в количестве двух – четырех штук.

Испытания позволили оценить на практике принятую ранее пятистепенную схему манипулятора. В то время как основные задачи в номинальном режиме решаются и такой схемой, данный манипулятор не способен компенсировать произвольные отклонения оси испытательного образца от вертикали, что требует точной и трудоемкой установки образцов. Кроме того, модуль ТВК ВНК не имеет возможности осмотреть сварные соединения патрубков с внутренней наплавкой по направлению нормали к поверхности, а так как манипулятор устанавливается не по центру крышки, то такая возможность отсутствует и по отношению к непосредственно внутренней наплавке крышки.

Добавление шарнира рыскания кисти позволит решить данные проблемы, а также предоставит возможность упростить процедуры привязки к объекту и использовать готовые программно-математические решения для шестистепенных манипуляторов. Что касается вопроса кабелеукладки, то можно ограничить диапазон вращения такого шарнира относительно нулевого положения в каждую сторону, обеспечив достаточный ход для решения выявленных проблем.

В ходе испытаний были внесены незначительные изменения в конструкции МК, повысившие качество и надежность контроля. Анализ испытательных образцов выявил факт того, что расстояние по высоте от верхнего края патрубка до начала узкой части патрубка различается на разных образцах. От данного расстояния зависит высота начала сканирования модулями ТВК ВПП и ВТК, что особенно критично для последнего, так как сканирование должно начинаться, когда датчики модуля уже находятся в контакте с металлом. Таким образом, для правильной работы системы необходимо составить таблицу указанных расстояний всех патрубков крышки.

Заключение

В настоящей работе было дано краткое описание манипуляционной системы контроля металла патрубков верхнего блока, перечислены особенности ее конструкции и применения, а также представлены испытания данной системы на настроечных и испытательных образцах. Результаты испытаний показали, что система пригодна для применения по назначению, в то же время были выявлены проблемные моменты данной системы и предложены мероприятия по ее совершенствованию. В ближайшем будущем предполагается применение системы по назначению.

Список литературы

- Росэнергоатом: российские АЭС в 2018 году вышли на новый рекорд по выработке электроэнергии – свыше 204 млрд кВт.ч, https://www.rosatom.ru/journalist/news/rosenergoatom-rossiyskie-aes-v-2018-goduvyshli-na-novyy-rekord-po-vyrabotke-elektroenergii-svyshe-2/

- Robotics for Nuclear Power Plants — Challenges and future perspectives / Jamshed Iqbal, Ahmad Mahmood Tahir, Raza ul Islam, Riaz-un-Nabi // 2012 2nd International Conference on Applied Robotics for the Power Industry (CARPI), Zurich, Switzerland, 11–13 September, 2012.

- Progress and Prospects of EAST Remote Maintenance System / Peter Pan, Shanshuang Shi, Yong Cheng, Wenlong Zhao // IROS 2018, Madrid, Spain, 1–5 October, 2018.

- Ioannis Tsitsimpelis, C. James Taylor, Barry Lennox, Malcolm J.Joyce. A review of ground-based robotic systems for the characterization of nuclear environments // Progress in Nuclear Energy. 2019. Т. 111. Март. С. 109–124

- LaserSnake2, http://www.ocrobotics.com/downloads/Website/LaserSnake2.pdf

- Bakari M., Zied K., Seward D. Development of a Multi-Arm Mobile Robot for Nuclear Decommissioning Tasks // International Journal of Advanced Robotic Systems. 2007. Т. 4. Вып. 4. С. 387–406.

- Реакторные установки ВВЭР,

- Дефектоскопы вихретоковые OMNI-200R,

- Zircon Overview, https://www.zetec.com/products/ultrasound/instrumentation/zircon/

- Свидетельство о регистрации программы для ЭВМ № 2017611535 «Программа управления манипуляционной системой для контроля металла патрубков верхнего блока»

- Свидетельство о регистрации программы для ЭВМ № 2017611505 «Программа для визуальной дефектоскопии металла патрубков верхнего блока»

- Ultravision Overview, https://www.zetec.com/products/ultrasound/softwareut/ultravision3/

- HRID Manufacturing,

- Чижевский Р.А., Шардыко И.В. Манипуляционная система контроля металла патрубков верхнего блока // Экстремальная робототехника. 2014. Т. 1. Вып. 1. С. 253–256.

- FANUC, Робот SCARA SR-6iA,

- C.s.g. Lee, M. Ziegler. Geometric Approach in Solving Inverse Kinematics of PUMA Robots // IEEE Transactions on Aerospace and Electronic Systems. 1984. Т.AES-20. Вып. 6. Ноябрь. С. 695–706.

onetwoclick.ru

onetwoclick.ru