Сиделёв Д.В., Кашкаров Е.Б., Сыртанов М.С., Кривобоков В.П. (НИ ТПУ, Томск, Россия)

Введение

Циркониевые сплавы, используемые в качестве материала оболочки в водоводяных реакторах, имеют низкое сечение поглощения тепловых нейтронов и высокую стойкость к коррозии при нормальных условиях эксплуатации [1]. Для улучшения функциональных и механических свойств материала топливных оболочек разработаны сплавы циркония с легирующими примесями (Nb, Sn, Fe и Cr). Однако Zr интенсивно окисляется в водяном паре при критических или аварийных условиях:

Окисление циркония приводит к разрушению топливных оболочек, что может вызвать нарушения в работе ядерного реактора, создать опасность взрыва водорода, образующегося в результате реакции (1). В настоящее время разрабатываются новые материалы и технологии для предотвращения вышеупомянутой ситуации [1–7]. Наиболее перспективный подход – нанесение стойкого к окислению покрытия на оболочки ядерного топлива [1, 4–7]. Уже изучено много типов покрытий и методов нанесения (химическое или физическое осаждение из паровой фазы и т.д.). Магнетронное распыление имеет соответствующие технологические параметры для нанесения защитных покрытий на топливные оболочки. Среди них – стабильность и широкий спектр параметров осаждения, высокую адгезию и чистоту покрытий, отсутствие капельной фракции в осаждаемом потоке [9].

Был исследован большой спектр покрытий, например, Cr, CrN, TiAlN, AlCrN, Ni, FeCrAl, Ti2AlC, Cr3C2-NiCr, SiC и др. [1, 4–7, 9–11]. Анализ опубликованных данных показывает, что покрытия, образующие оксид хрома при их окислении, демонстрируют самую высокую стойкость к коррозии в высокотемпературном паре. Пленки Cr имеют высокую температуру плавления (2180 К), отличную коррозионную стойкость, а коэффициент теплового расширения практические такой же, как и у сплавов Zr. Осаждение металлической пленки реализуется с помощью более простой технологической схемы по сравнению с нанесением оксидных, нитридных или карбидных покрытий. Однако Cr достаточно хрупкий, что может привести к растрескиванию защитного покрытия до, в процессе эксплуатации ядерного топлива или в аварийных условиях [10]. Поэтому должны быть рассмотрены способы повышения механических свойств Cr покрытий.

Хромовые покрытия с легирующими добавками (Al, Ni, Mo и т.д.) или металлические соединения на основе Cr менее хрупкие из-за изменения размеров зерна сформированного материала (эффект Холла– Петча) и образования интерметаллических фаз [12, 13]. Следовательно, такие покрытия (Ni-Cr, Cr-Al и т.д.) могут быть более подходящими для улучшения механических свойств и коррозионной стойкости сплавов Zr по сравнению с чистым покрытием из Cr. Никель-хромовые покрытия широко используются в качестве адгезионных слоев в термобарьерных покрытиях [14, 15], имеют высокую коррозионную стойкость и могут быть использованы для защиты топливных оболочек Zr. Однако нет данных о стойкости к коррозии и поглощению водорода пленок Ni-Cr, полученных с помощью магнетронного распыления.

Цель данной работы – определение влияния отношения Ni к Cr на стойкость к окислению и поглощению водорода сплавом Zr-1Nb, покрытым Ni-Cr пленкой.

1.Описание эксперимента

1.1. Осаждение Ni-Cr покрытий и анализ их свойств

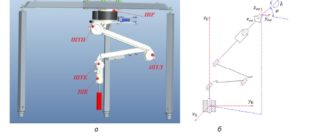

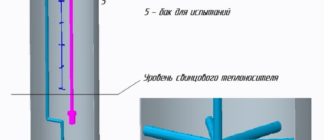

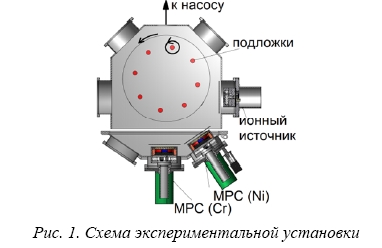

Никель-хромовые покрытия (~2 мкм) наносились методом магнетронного распыления (на рис. 1). Экспериментальная установка состоит из вакуумной системы с турбомолекулярным насосом, двух магнетронных диодов с дисковыми мишенями (O 90 мм), источника ионов, планетарного держателя подложек и системы подачи смещения. Предельное давление составляло 2x10-3 Па. Осаждение хрома выполнялось с помощью магнетрона с Cr (99,95%) мишенью. Магнетрон с «горячей» Ni мишенью использовался для распыления ввиду больших производительности, коэффициента использования мишени и стабильности параметров осаждения [16, 17]. Покрытия Ni-Cr наносились на Zr-1Nb (20x20x2 мм3) и Si подложки. Подложки были подготовлены на шлифовально-полировальной машине, затем промыты спиртом и высушены сжатым воздухом. Расстояние от обеих мишеней до подложек составляло 100 мм.

Рис. 1. Схема экспериментальной установки

Перед осаждением покрытий подложки обрабатывались источником ионов в атмосфере Ar для удаления поверхностных оксидов и загрязнений (напряжение – 2,5 кВ, ток – 40 мА, время – 20 мин). Покрытия наносились при давлении 0,2 Па. Другие параметры осаждения представлены в таблице 1. Подложки вращались планетарно во время ионной обработки и нанесения покрытий.

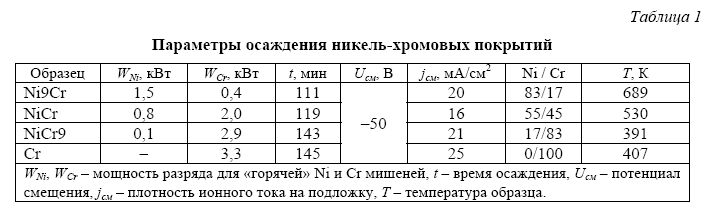

Таблица 1

Параметры осаждения никель-хромовых покрытий

Толщину, поперечное сечение и элементный состав Ni-Cr покрытий определяли методом сканирующей электронной микроскопии (СЭМ) с использованием Quanta 200 3D и системы энергодисперсионного анализа (ЭДC) EDAX ECON IV. Прирост массы образцов после испытаний измеряли с помощью аналитических весов Sartorius CP124 S с точностью 10-4 г. Кристаллическая структура изучалась методом рентгеновской дифракции (XRD) с использованием Shimadzu XRD-7000S в конфигурации Брэгг– Брентано с CuK?-трубкой (40 кВ, 30 мА). Фазовый состав рассчитывали с помощью базы данных ICDD 4+. Для оценки распределения элементов в образцах до и после окисления использовалась оптическая эмиссионная спектроскопия тлеющего разряда GD-Profiler 2 HORIBA Scientific. Механические свойства покрытий изучали с помощью нанотвердомера «Наноскан-3D» (глубина проникновения <10% от толщины покрытия).

1.2. Газофазное наводораживание

Газофазное наводораживание проводили для оценки кинетики поглощения водорода сплавом Zr-1Nb с использованием автоматизированного комплекса Advanced Materials Corporation при постоянной температуре 633 К. Водород (99,9995%) был получен методом пиролиза (генератор водорода HyGen 200). Первоначально образцы помещали горизонтально в вакуумную камеру и нагревали до 633 К (скорость нагрева ~ 6 К/мин). Затем камеру заполняли водородом и образцы выдерживали в течение 60 мин при постоянном давлении 2 атм. После гидрирования образцы охлаждали в вакууме (скорость охлаждения ~ 2 К/мин). Концентрация водорода измерялась in situ и дополнительно измерялась как увеличение массы сразу после наводораживания.

1.3. Высокотемпературное окисление

Для окисления были выбраны температуры – 1173 и 1373 К (атмосферная печь ATS 3210). Образцы фиксировали в камере печи W проволокой и нагревали со скоростью ~ 30 К/мин. Затем образцы выдерживали в течение 20 минут при 1173 или 1373 К, далее естественным образом охлаждали до комнатной температуры (~5 К/мин).

2. Результаты и их обсуждение

2.1. Исходные покрытия

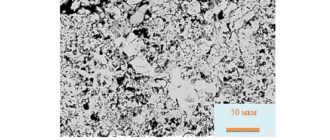

Соотношение никеля и хрома (в ат.%) в полученных покрытиях Ni9Cr, NiCr, NiCr9 и Cr составляет 83/17, 55/45, 17/83 и 0/100 (табл. 1). На рисунке 2 представлена микроструктура никель-хромовых покрытий различного состава.

Рис. 2. Поперечные сечения исходных покрытий: а – Ni9Cr; б – NiCr; в – NiCr9; г – Cr

Рис. 2. Поперечные сечения исходных покрытий: а – Ni9Cr; б – NiCr; в – NiCr9; г – Cr

В случае осаждения покрытий из нескольких источников их структура зависит как от потока энергии, поступающей на подложку, так и от элементного состава. С одной стороны, при осаждении покрытий Ni-Cr с высоким содержанием только Cr или Ni, неосновная составляющая покрытий слабо влияет на рост фазы основного компонента [18, 19]. Когда доля каждой из компонент становится высокой, рост кристаллов каждого компонента сильно ограничивается более низкой миграцией границ зерен и уменьшением коалесценции. Поэтому наблюдается плотная и однородная микроструктура NiCr покрытия (рис. 2 б), столбчатая – в других покрытиях. Однако при нанесении покрытий с высоким содержанием Ni мощность разряда магнетрона с никелевым катодом была достаточной для работы в «режиме горячей мишени» (Ni9Cr, NiCr) [16, 20]. В этом случае энергия, в расчете на один осажденный атом, значительно возрастает. Последнее вызывает нагрев подложки от 391 до 689 К, что усиливает процессы диффузии атомов на поверхности. Таким образом, формируется более плотная микроструктура в случае Ni9Cr и NiCr (рис. 2 а,б).

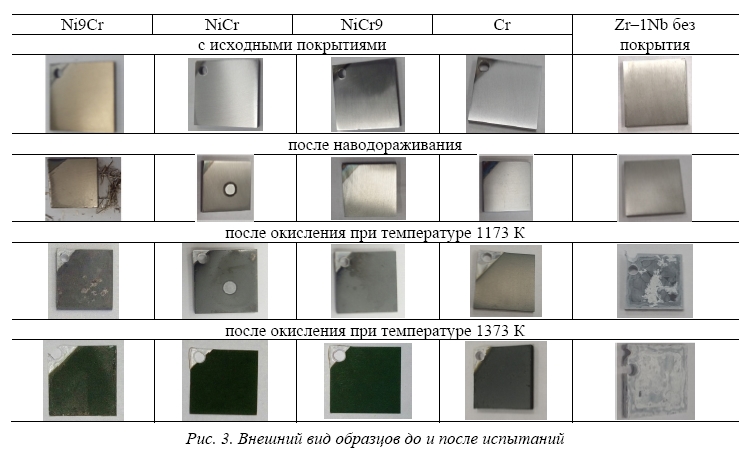

Образцы Zr-1Nb, подвергнутые испытаниям, представлены на рис. 3. Покрытие Ni9Cr отслаивается от Zr-1Nb подложки после наводораживания, что может быть связано с выделением гидридов и объемным расширением сплава по сравнению с покрытием. Внешний вид других образцов не изменился после наводораживания.

Рис. 3. Внешний вид образцов до и после испытаний

Zr-1Nb без покрытия сильно окислился при 1173 К, при более высокой температуре окисление происходило сильнее, наблюдалось его разрушение. Цвет образцов с покрытиями изменился от светло-золотого (или серебряного) на темнозеленый (или серо-синий), что указывает на образование оксидов хрома и никеля на их поверхности. Покрытие Ni9Cr частично отслоилось от подложки, в то время как другие образцы сохранили свою целостность. Влияние наводораживания и высокотемпературного окисления на Zr-1Nb описано и обсуждено в разделах 2.2–2.4.

2.2. Стойкость к газофазному наводораживанию

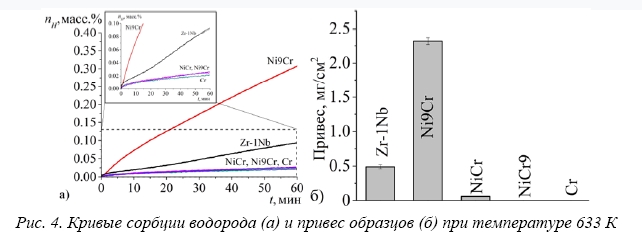

На рисунке 4 а приведена кинетика сорбции водорода сплавом Zr-1Nb. Осаждение Ni9Cr покрытия приводит к увеличению поглощения водорода ( nH) сплавом. Его концентрация в этом образце выше (~0,3 мас.%), чем для образцов с покрытиями NiCr, NiCr9 и Cr (менее 0,03 мас.%) или образца без покрытия (0,09 мас.%). Известно, что проницаемость водорода через никель высока и его оксиды легко восстанавливаются водородом [21–23]. Предполагается, что содержание Cr в покрытии Ni9Cr недостаточно для формирования защитного слоя оксида хрома на поверхности.

Измерения прироста массы после наводораживания хорошо коррелируют с данными по кинетике поглощения (рис. 4 б). Максимальный прирост массы наблюдается для образца с покрытием Ni9Cr, для других образцов – ниже 0,1 мг/см2.

Рис. 4. Кривые сорбции водорода (а) и привес образцов (б) при температуре 633 К

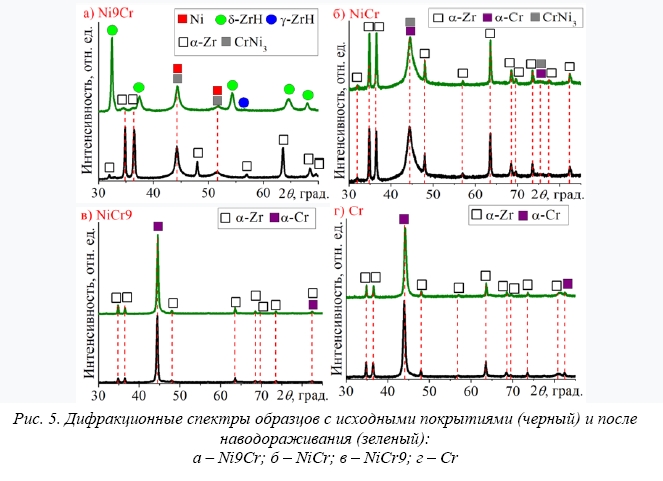

На рисунке 5 показаны дифрактограммы образцов до и после наводораживания. Рефлексы от гексагональной плотноупакованной (ГПУ) решетки ?-Zr соответствуют подложке Zr-1Nb. Сформированные покрытия имеют гранецентрированную кубическую (ГЦК) ?-Ni и/или объемноцентрированную (ОЦК) ?-Cr фазы в зависимости от типа покрытия. Параметр решетки для фазы ?-Ni значительно больше (a = 3,5369 A), чем для чистого никеля (3,5240 A), что указывает на образование ГЦК фазы твердого раствора Ni(Cr) в покрытии Ni9Cr (рис. 5 а). Фазы ?-Ni и ?-Cr присутствуют в покрытии NiCr, что вызывает сильное уширение дифракционных линий (рис. 5 б). Согласно фазовой диаграмме Ni-Cr, образование этих фаз следует ожидать в покрытиях NiCr и NiCr9 [24]. Однако эти фазы трудно разделить из-за наложения их рефлексов, поэтому покрытие NiCr9 в основном состоит из фазы ?-Cr и содержит небольшое количество ?-Ni. В покрытии Cr – только фаза ?-Cr с a=2,9100 A (рис. 5 г).

Рис. 5. Дифракционные спектры образцов с исходными покрытиями (черный) и после наводораживания (зеленый): а – Ni9Cr; б – NiCr; в – NiCr9; г – Cr

После наводораживания в образце Ni9Cr наблюдаются кубический ( ?-ZrH) и тетрагональный ( ?-ZrH) циркониевые гидриды, сформированные из-за высокой концентрации водорода, поглощенного этим образцом (см. рис. 4). Фазовый состав образцов, покрытых пленками NiCr, NiCr9 и Cr, не изменился. Что указывает на высокие защитные свойства хромосодержащих покрытий от проникновения водорода в Zr. Из-за высокой проницаемости водорода и коррозионной стойкости чистый Ni используется для повышения сорбции водорода сплавами Zr или Ti и для повышения их стойкости к окислению [25–27]. Поэтому покрытия Ni-Cr, содержащие только ГЦК фазу Ni, не могут защитить сплав от водорода. В результате происходит его водородное охрупчивание и разрушение (см. рис. 3). Для покрытий с меньшим содержанием Ni (55 ат.% и менее), где есть фаза ?-Cr, поглощение водорода сплавом при 633 К незначительно. Такие покрытия имеют низкую водородопроницаемость и могут быть использованы в качестве барьерных покрытий от проникновения водорода в Zr сплав.

2.3. Стойкость к высокотемпературному окислению

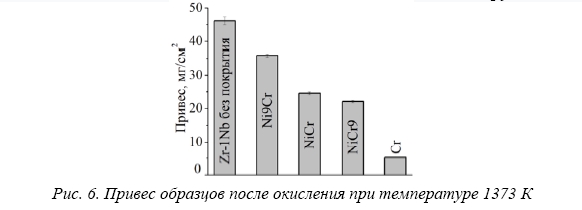

На рисунке 6 показан прирост массы (?m) образцов после окисления при 1373 К. Подложка из Zr-1Nb без покрытия имеет самое высокое значение ?m (46,5 мг/см2). Увеличение привеса образцов с покрытиями ниже и сильно зависит от типа покрытия (5,2–35,9 мг/см2). Наилучшая стойкость к окислению наблюдается у образца с Cr покрытием, имеющего наименьший прирост массы по сравнению с другими.

Рис. 6. Привес образцов после окисления при температуре 1373 К

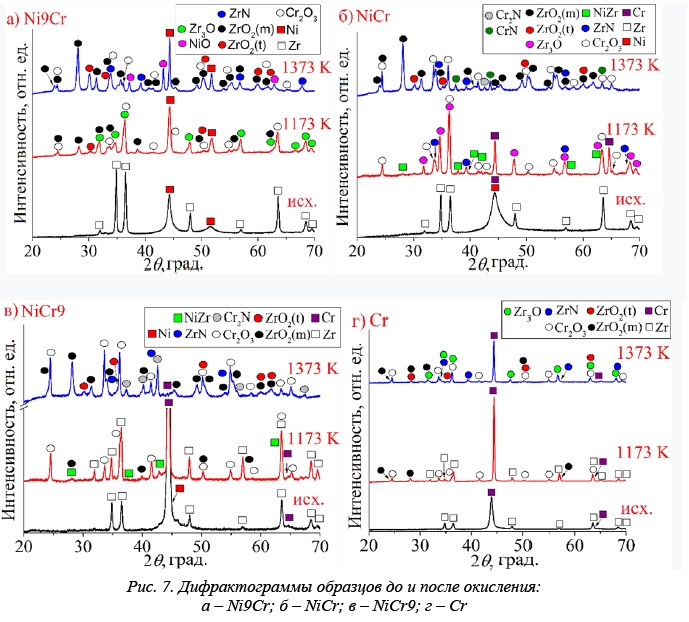

На рисунке 7 показаны дифрактограммы образцов до и после окисления.

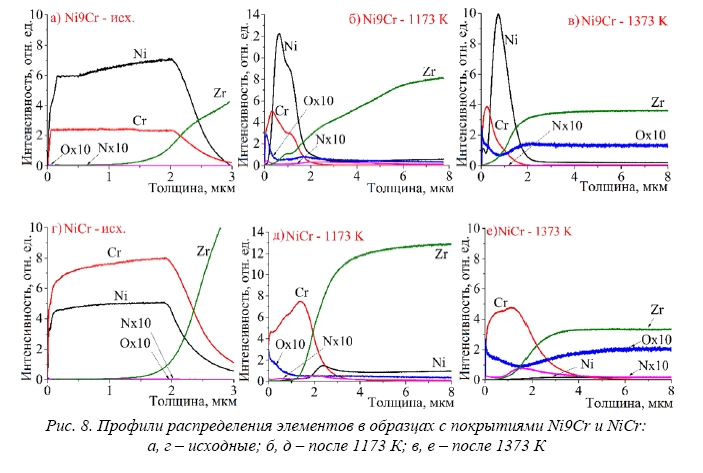

Фаза Cr2O3 наблюдается во всех образцах, тогда как фаза NiO обнаружена только в образце Ni9Cr. Это обусловлено диффузией никеля в цирконий и последующим формирование интерметаллида NiZr, что согласуется с измерениями элементного состава (рис. 8). Образование фазы NiZr наблюдалось в образцах NiCr и Ni9Cr при 1173 К. При этой температуре сформированный слой Cr2O3 на поверхности образца предотвращал его интенсивное окисление, поэтому происходила интенсивная миграция никеля в сплав циркония (см. рис. 8 д). Однако фаза NiZr не обнаружена после окисления при 1373 K.

Относительная концентрация никеля на границе раздела фаз «покрытие-Zr сплав» значительно ниже при более высокой температуре (рис. 8 д, е), что указывает на ускоренную диффузию никеля в циркониевый сплав. Анализ литературных данных показал, что сверхбыстрая диффузия Ni происходит даже в фазе ?-Zr (5x10-11 м2/с) и увеличивается при ?-Zr -> ?-Zr (1136 К) и дальнейшем повышении температуры [28, 29]. Таким образом, термостимулированная диффузия никеля при 1373 К способствует растворению Ni в решетке Zr без образования интерметаллической фазы. Образование NiO происходит только в покрытии с низким содержанием хрома (Ni9Cr), что также подтверждается данными на рис. 8 б, в).

Рис. 8. Профили распределения элементов в образцах с покрытиями Ni9Cr и NiCr: а, г – исходные; б, д – после 1173 К; в, е – после 1373 К

Образование стабильного NiO ограничивает миграцию никеля из покрытия в подложку, но не защищает цирконий от окисления. Было показано, что NiO демонстрирует слабую стойкость к окислению при температурах выше 1073 К [30]. Это наглядно видно для образца Ni9Cr, где пики ZrO2 и Zr3O наблюдаются даже при 1173 К. В других образцах фаза гексагонального циркония (Zr3O) преимущественно образуется при 1173 К, тогда как тетрагональные и моноклинные фазы ZrO2 обнаружены уже при более высокой температуре [31].

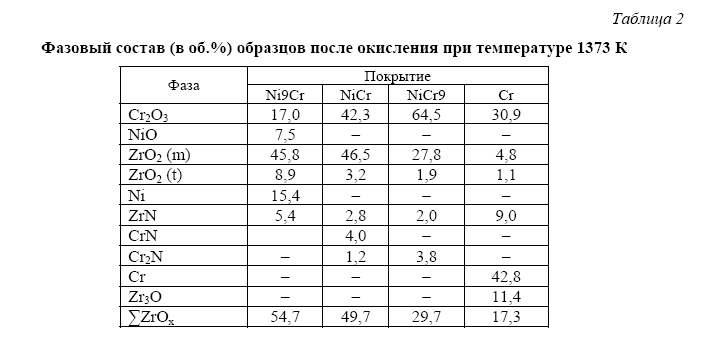

Количественный анализ фазового состава ( в об. %) окисленных образцов приведен в таблице 2. Объемная доля Cr2O3 увеличивается с содержанием Cr в сформированных покрытиях. Предполагается, что на поверхности образца образуются более толстые слои Cr2O3, что приводит к меньшему окислению циркониевого сплава. Согласно [32], пленки Cr2O3 могут быть устойчивы к окислению до 1473 К. Кроме того, диффузия Ni из покрытий в сплав может отрицательно влиять на коррозионную стойкость из-за образования структурных дефектов, которые способствуют усилению диффузии кислорода через покрытие. Эти результаты согласуются с общим содержанием фаз оксида циркония (?ZrOx) в образцах, которое уменьшилось с 54,7 до 17,3 об.%. Cr покрытие не полностью окисляется, поскольку после окисления в образце обнаружена фаза ?-Cr (42,8 об.%). Тем не менее, это покрытие не полностью защищает сплав от окисления, так как были обнаружены фазы ZrO2 (~6 об.%) и Zr3O (11,4 об.%). Вероятно, это связано со столбчатой микроструктурой осажденного Cr покрытия, что приводит к диффузии кислорода вдоль границ зерен. Таким образом, осаждение покрытий с плотной гомогенной микроструктурой и высоким содержанием Cr является наиболее эффективным средством для улучшения стойкости к окислению сплавов Zr.

Таблица 2

Фазовый состав (в об.%) образцов после окисления при температуре 1373 К

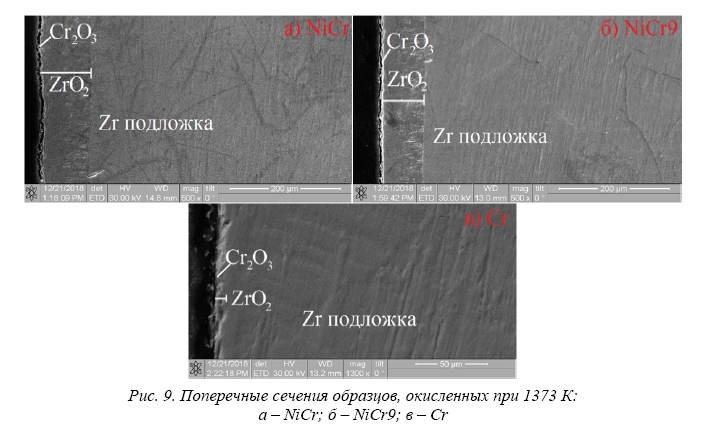

Основываясь на данных рентгеновской дифракции и прироста массы, образец с покрытием Ni9Cr демонстрирует низкую стойкость к окислению. Поэтому изучение поперечных сечений проводилось только для образцов NiCr, NiCr9 и Cr (рис. 9). Видно, что окисление образцов является однородным, а толщина оксидного слоя уменьшается от 86 мкм для образца NiCr до 8 мкм для образца с покрытием из чистого Cr.

Рис. 9. Поперечные сечения образцов, окисленных при 1373 К: а – NiCr; б – NiCr9; в – Cr

2.4. Механические свойства

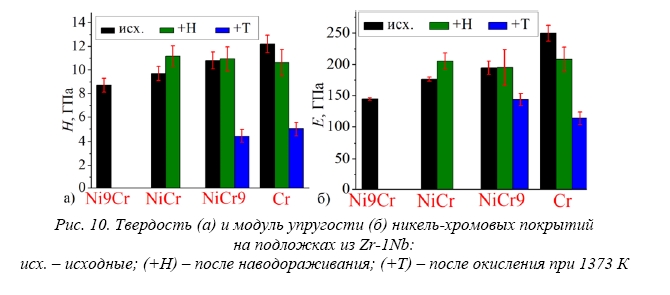

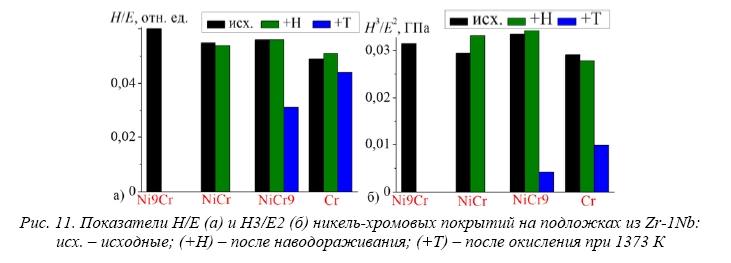

Сложный процесс изготовления топливных оболочек, а также строгие требования к их эксплуатации и геометрии накладывают дополнительные требования к адгезии защитных покрытий. Пленки должны быть устойчивы к внешним механическим повреждениям, устойчивы к растрескиванию при облучении Zr, а также стойки к истиранию в потоке охлаждающей жидкости. Поэтому механические свойства защитных покрытий (рис. 10–11) являются не менее важными, чем стойкость к окислению. Cr покрытие имеет наибольшие твердость (H) и модуль упругости (E) по сравнению с другими покрытиями. Однако стойкость к упругой (H/E) и пластической (H3/E2) деформациям данного покрытия ниже, чем для покрытий, содержащих Cr и Ni. Согласно данным H/E и H3/E2, покрытие из Cr является более хрупким [33, 34]. Добавление никеля к хрому приводит к снижению твердости и модуля упругости, при этом значения H/E и H3/E2 повышаются, что свидетельствует об улучшении стойкости никель-хромовых покрытий к образованию в них трещин по сравнению с Cr пленкой. При этом добавление Ni и повышенная температура при осаждении покрытий недостаточны для весомого улучшения стойкости к растрескиванию (H/E <0,1).

Рис. 10. Твердость (а) и модуль упругости (б) никель-хромовых покрытий на подложках из Zr-1Nb: исх. – исходные; (+H) – после наводораживания; (+T) – после окисления при 1373 К

Наводораживание незначительно влияет на параметры всех покрытий, тогда как существенные изменения характеристик наблюдаются после окисления. Все значения параметров (H, E, H/E и H3/E2) сильно снизились, что может быть вызвано окислением покрытий, когда образуется пористая микроструктура [35, 36]. Ухудшение механических свойств более заметно для покрытий, содержащих Ni. Отношение H/E покрытия NiCr9 уменьшилось с 0,058 до 0,031, а для Cr – только с 0,053 до 0,048. Такое поведение может указывать на более плотную микроструктуру формирующегося слоя Cr2O3 и высокие механические свойства Cr покрытия после окисления.

Рис. 11. Показатели H/E (a) и H3/E2 (б) никель-хромовых покрытий на подложках из Zr-1Nb: исх. – исходные; (+H) – после наводораживания; (+T) – после окисления при 1373 К

Учитывая результаты по стойкости к окислению, Cr покрытие – лучший кандидат для защиты Zr воздействия температуры. Но для получения защитного покрытия для сплавов Zr стойкость к растрескиванию должна быть улучшена.

Заключение

Никель-хромовые покрытия с различным соотношением составов наносились методом магнетронного распыления для повышения стойкости сплава Zr–1Nb к высокотемпературному окислению и поглощению водорода.

- Покрытие Ni-Cr с высоким содержанием Ni (более 83 ат.%) вызывает проникновение водорода в сплав циркония при 633 K и имеет низкую стойкость к окислению уже при 1173 K. Увеличение содержания Cr в покрытии улучшает их защитные свойства, что обусловлено образованием слоем Cr2O3, который менее проницаем для кислорода по сравнению с NiO при высоких температурах.

- Диффузия Ni в Zr происходит при окислении никель-хромовых покрытий с содержанием Ni 55 и 17 ат.%. Это приводит к образованию интерметаллической фазы NiZr уже при 1173 К. Gосле окисления при 1373 К в сплаве циркония наблюдался только твердый раствор Ni из-за его быстрой диффузии в ОЦК-решетке Zr.

- Чистая пленка Cr демонстрирует самую высокую стойкость к окислению по сравнению с Ni-Cr покрытиями. Увеличение сплава циркония, массы покрытого Cr, после окисления при 1373 К в течение 20 минут составило 5,2 мг/см2, что соответствует слою оксида толщиной 8 мкм на поверхности образца.

- Ni-Cr покрытия демонстрируют более высокие механические свойства, чем чистое покрытие из Cr. Твердость таких покрытий увеличивается с 8,4 до 12,1 ГПа с повышением содержания Cr, но покрытие только из Cr является самым хрупким. Однако ухудшение механических свойств менее выражено для чистой пленки Cr после окисления в сравнении с покрытиями, где содержится никель.

Благодарность

Работа поддержана грантом Российского научного фонда (РНФ 15-19-00026) и выполнена в рамках программы повышения конкурентоспособности ТПУ среди ведущих мировых исследовательских центров.

Список литературы

- Duan Z., Yang H., Satoh Y., Murakami K., Kano S., Zhao Z., Shen J., Abe H. Current status of materials development of nuclear fuel cladding tubes for light water reactors // Nucl. Energy Des. 2017. V. 316. P. 131–150.

- Li M., Zhou X., Yang H., Du S., Huang Q. The critical issues of SiC materials for future nuclear systems // Scr. Materialia. 2018. V. 143. P. 149–153.

- Koyanagi T., Katoh Y., Nozawa T., Snead L.L., Kondo S., Henager Jr C.H., Ferraris M., Hinoki T., Huang Q. Recent progress in the development of SiC composites for nuclear fusion applications // J. Nucl. Mater. 2018. V. 511. P. 544–555.

- Tang C., Stueber M., Seifert HJ., Steinbrueck M. Protective coatings on zirconium-based alloys as accident-tolerant fuel (ATF) claddings // Corros. Rev. 2017. V. 35. P. 141–165.

- Wang Y., et al. Behavior of plasma sprayed Cr coatings and FeCrAl coatings on Zr fuel cladding under loss-of-coolant accident conditions // Surf. Coat. Technol. 2018. V. 344. P. 141–148.

- Jin D., Yang F., Zou Z., Gu L., Zhao X., Guo F., Xiao P. A study of the zirconium alloy protection by Cr3C2–NiCr coating for nuclear reactor application // Surf. Coat. Technol. 2016. V. 287. P. 55–60.

- Bischoff J., et al. AREVA NP’s enhanced accident-tolerant fuel developments: Focus on Crcoated M5 cladding // Nucl. Eng. Technol. 2018. V. 50. P. 223–228.

- Brauer G., Szyszka B., Vergohl M., Bandorf R. Magnetron sputtering – Milestones of 30 years // Vacuum. 2010. V. 84. P. 1354–1359.

- Kuprin А.S., et al. Vacuum-arc chromium-based coatings for protection of zirconium alloys from the high-temperature oxidation in air // J. Nucl. Mater. 2010. V. 465. P. 400–406.

- Daniel R., Meindlhumer M., Zalesak J., Sartory B., Zeilinger A., Mitterer C., Keckes J. Fracture toughness enhancement of brittle nanostructured materials by spatial heterogeneity: A micromechanical proof for CrN/Cr and TiN/SiOx multilayers // Mater. Des. 2016. V. 104. P. 227–234.

- Kashkarov E.B., Syrtanov M.S., Murashkina T.L., Kurochkin A.V., Shanenkova Y., Obrosov A. Hydrogen sorption kinetics of SiC-coated Zr-1Nb alloy // Coatings. 2019. V. 9. N. 31. P. 1–10.

- Petley V., Sathishkumar S., Thulasi Raman K.H., Mohan Rao G., Chandrasekhar U. Microstructural and mechanical characteristics of Ni–Cr thin films // Mater. Res. Bull. 2015. V. 66. P. 59–64.

- Naka M., Shibayanagi T., Maeda M., Mori H., Mori M. Structures and microhardness of nanostructured Cr–Ni-sputtered alloy // Vacuum. 2006. V. 80. P. 1316–1320.

- Morks M.F., Berndt C.C. Corrosion and oxidation properties of NiCr coatings sprayed in presence of gas shroud system // Applied Surf. Science. 2010. V. 256. P. 4322–4327.

- Ahuja L., Mudgal D., Singh S., Prakash S. A comparative study to evaluate the corrosion performance of Zr incorporated Cr3C2-(NiCr) coating at 900°C // Ceramics International. 2018. V. 44. P. 6479–6492.

- Sidelev D.V., Bleykher G.A., Grudinin V.A., Krivobokov V.P., Bestetti M., Syrtanov M.S., Erofeev E.V. Hot target magnetron sputtering for ferromagnetic films deposition // Surf. Coat. Technol. 2018. V. 334. P. 61–70.

- Sidelev D.V., Krivobokov V.P. Angular thickness distribution and target utilization for hot Ni target magnetron sputtering // Vacuum. 2019. V. 160. P. 418–420.

- Souli I., Terziyska V.L., Zechner J., Mitterer C. Microstructure and physical properties of sputter-deposited Cu-Mo thin films // Thin Solid Films. 2018. V. 653. P. 301–308.

- Barna P.B., Adamik M., Labar J., Kover L., Toth L., Devenyi A., Manaila R. Formation of polycrystalline and microcrystalline composite thin films by codeposition and surface chemical reaction // Surf. Coat. Technol. 2000. V. 125. P. 147–150.

- Caillard A., El’Mokh M., Semmar N., Dussart R., Lecas T., Thomann A.-L. Energy transferred from a hot nickel target during magnetron sputtering // IEEE Trans. Plasma Sci. 2014. V. 42. P. 2802–2803.

- Masui K., Yoshida H., Watanabe R. Hydrogen permeation through iron, nickel, and heat resisting alloys at elevated temperatures // Trans. Iron Steel Inst. Jpn. 1979. V. 19. P. 547– 552.

- Otsuka T., Shinohara M., Horinouchi H., Tanabe T. Hydrogen permeation in iron and nickel alloys around room temperature // J. Nucl. Mater. 2013. V. 442. P. S726–S729.

- Hidayat T., Rhamdhani M.A., Jak E., Hayes P.C. Investigation of Nickel Product Structures Developed during the Gaseous Reduction of Solid Nickel Oxide // Metall. Mater. Trans. B. 2009. V. 40. P. 462–473.

- Nash P. The Cr-Ni (Chromium-Nickel) system // Bull. Alloy Phase Diagrams. 1986. V. 7. P. 466¬476.

- Kido T., Sugano M. Development of a Method to Charge Hydrogen into Zirconium Alloys // Trans. At. Energy Soc. Jpn. 2002. V. 1. P. 469–471.

- Wang F., Li R., Ding C., Wan J., Yu R., Wang Z. Effect of catalytic Ni coating with different depositing time on the hydrogen storage properties of ZrCo alloy // Int. J. Hydrog. Energy. 2016. V. 41. P. 17421–17432.

- Kudiiarov V.N., Kashkarov E.B., Syrtanov M.S., Lider A.M. Hydrogen sorption by Nicoated titanium alloy VT1-0 // Int. J. Hydrog. Energy. 2017. V. 42. P. 10604–10610.

- Perez R.A., Nakajima H., Dyment F. Diffusion in ?-Ti and Zr // Mater. Trans. 2003. V. 44. P. 2–13.

- Thermodynamics, diffusion and the Kirkendall effect in solids. 2014. Springer International Publishing.

- Valeeva A.Kh., Valeev I.Sh., Valiakhmetov O.R., Zhemchuzhnikova D.A., Markushev v, Mulyukov R.R. Ni-Based Protective-Lubricant Coatings for Zirconium Alloys // Inorg. Mater. Appl. Res. 2012. V. 3. P. 226–230.

- Bibilashvili Yu.K., Sokolov N.B., Andreyeva-Andrievskaya L.N., Salatov A.V. Hightemperature interaction of fuel rod cladding material (Zr1%Nb alloy) with oxygencontaining mediums // Proc. Tech. Comm. Meet. IAEA-TECDOC-921. 1995. P. 117–128.

- Brachet J.C., et al. On-going studies at CEA on chromium coated zirconium based nuclear fuel claddings for enhanced accident tolerant LWRs fuel // Proc. 2015 LWR Fuel Perform./TopFuel. 2015. P. 31–38.

- Leyland A., Matthews A. On the significance of the H/E ratio in wear control: a nanocomposite coating approach to optimised tribological behavior // Wear. 2000. V. 246. P. 1–11.

- Musil J., Jirout M. Toughness of hard nanostructured ceramic thin films // Surf. Coat. Technol. 2007. V. 201. P. 5148–5152.

- Tang C., Steinbruck M., Grosse M., Bergfeldt T., Seifert H.J. Oxidation behavior of Ti2AlC in the temperature range of 1400 C–1600 C in steam // J. Nucl. Mater. 2017. V. 490. P. 130–142.

- Zhong W., Mouche P.A., Heuser B.J. Response of Cr and Cr-Al coatings on Zircaloy-2 to high temperature steam // J. Nucl. Mater. 2018. V. 498. P. 137–148.

onetwoclick.ru

onetwoclick.ru