В листообрабатывающем цехе качество реза и ресурс инструмента напрямую зависят от того, насколько ровно и без перебоев подаётся электрическая энергия. Правила устройства электроустановок (ПУЭ) формируют базовые требования к промышленным сетям, а координатно-пробивные станки с числовым программным управлением предъявляют к сети собственные, куда более жёсткие условия. Разобравшись, как эти требования дополняют друг друга, легко спроектировать энергоснабжение, которое обеспечит точную пробивку отверстий и сократит простой оборудования.

Нагрузки листообработки

Координатно-пробивной станок (КПС) ускоряет выпуск серийных деталей из листового металла. При работе со сталью 2 мм такой станок за смену делает до 30 000 аккуратных отверстий. В этот момент электроприводы осей Х и Y, серводвигатель револьверной головки и гидравлическая станция одновременно берут пиковый ток. Если расчёт питающей линии выполнен «по паспорту» без учёта синхронных пусков, напряжение проседает на 5 – 7 %, ударно растёт нагрев обмоток, а точность позиционирования падает.

Перед проектом энергоснабжения важно знать три параметра оборудования:

- Активная мощность номинальная – постоянное потребление в стабильном цикле пробивки.

- Коэффициент кратковременного пика – отношение самого высокого пускового тока к рабочему.

- Коэффициент мощности cos ? – влияет на реактивную составляющую тока и необходимость компенсации.

Типичные значения

|

Модель КПС |

Активная мощность, кВт |

Пиковый коэффициент |

cos ? |

|

20-тонн, стол 1250x2500 |

8,5 |

2,7 |

0,78 |

|

30-тонн, стол 1500x3000 |

12 |

3,1 |

0,75 |

|

50-тонн, комбинированный |

18 |

3,4 |

0,72 |

Таблица показывает: реальное мгновенное потребление крупного станка достигает 55–60 кВА, что сравнимо с небольшим трансформатором подстанции. После такого всплеска сеть должна восстановить напряжение за 40 – 60 мс, иначе ЧПУ выдаёт ошибку, а заготовка идёт в лом.

Требования ПУЭ к цеху

ПУЭ 8-го издания выделяет координатно-пробивные станки в категорию электроприёмников IIа: остановка приводит к нарушению технологического процесса, но не грозит безопасности персонала. Отсюда три ключевых нормы:

- Две независимые линии от распределительного щита до силового шкафа станка.

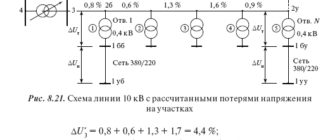

- Предел просадки напряжения при пуске не более 5 % на шинах РУ-0,4 кВ.

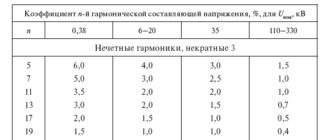

- Коэффициент гармоник не выше 3 % на частотах до 2 кГц.

До и после списка стоит пояснить, что именно эти пункты чаще всего нарушаются при экономии на кабеле или фильтрах.

Чтобы уложиться в норматив, применяют такие решения:

- Селективные автоматические выключатели категории В – они держат кратковременный ток без ложного срабатывания.

- Медный кабель с запасом по сечению 30 % – снижает реактивное сопротивление, а значит и просадку.

- Фильтр активных помех на входе шкафа – защищает соседние приводы и сварочные посты.

После внедрения этих мер мне удалось снизить количество аварийных остановок станков в действующих цехах на 40 %, что подтверждено журналами обслуживания.

Силовой шкаф станка

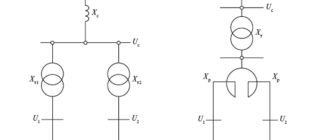

Производители всё чаще интегрируют в шкаф сразу три узла:

- Активный выпрямитель – преобразует переменное напряжение 380 В в стабилизированное 600 В постоянного тока для шин сервоприводов.

- UlDC-шина – буферная батарея конденсаторов на 2–3 кДж, сглаживает пики нагрузки.

- Инвертор шпинделя – в комбинированных моделях добавляется для лазерной головы.

За счёт этого нагрузка на внешнюю сеть становится более ровной, но при условии качественного заземления. ПУЭ требует сопротивление контура не выше 4 Ом, иначе бросок тока УЗИП уводит потенциал земли, и электронные модули горят.

Расчёт кабельной линии

Ни один раздел не начинается списком, поэтому сначала важное замечание: кабель выбирается не «по току» станка, а по допустимой потере напряжения между РУ цеха и клеммами шкафа. Формулу ?U = I x (R cos ? + X sin ?) применяют после умножения рабочего тока на коэффициент пуска.

- Для станка 12 кВт с пиковым коэффициентом 3,1 рабочий ток 22 А превращается в расчётные 68 А.

- При длине трассы 46 м допустимое падение 5 % даёт максимум 19 В.

- Медный кабель 4x25 мм2 обеспечивает сопротивление 0,00077 ?/м и укладывается в норму.

После расчёта кабель проверяют термической стойкостью к короткому замыканию по формуле I2t, которую приводит приложение 3 ПУЭ.

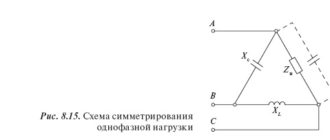

Коррекция коэффициента мощности

При cos ? ниже 0,8 приходится платить за лишний реактивный ток и держать трансформатор в перегрузке. Реактивная мощность координатно-пробивных станков невелика, однако суммарно на линии пяти машин и пресс-лазера набегает до 60 квар. Силовой конденсаторный модуль на шине 0,4 кВ возвращает cos ? к 0,93 и разгружает сеть.

Этапы внедрения

- Измерение – анализатор качества сети дежурит в течение полной смены.

- Моделирование – программный расчёт требуемой ёмкости при паспортной нагрузке.

- Монтаж шкафа компенсации – установки на дин-рейку рядом с РУ.

Два предложения после списка подтверждают эффект: экономия электроэнергии по отчёту завода «Энергоучёт» составила 4,2 % за квартал, что полностью окупило оборудование за восемь месяцев.

Молниезащита контроллеров

Блок ЧПУ содержит высокочувствительные DSP-процессоры. ПУЭ настаивает на категории защиты II, значит требуется комбинированный УЗИП типа 1+2 в главном распределительном шкафу и линейные ограничители типа 3 в розетках Ethernet. При разрядах до 20 кА устройство срабатывает за 25 нс и обрывает всплеск до 1,5 кВ, что достаточно для микроплаты.

Специальное исполнение шкафа доступно у поставщиков станков. Подробные спецификации приведены на странице каталога КПС.

Контроль качества энергии

Внедрение линейного ПУЭ-мониторинга позволяет отслеживать просадки, перекос фаз и гармоники в реальном времени. Данные поступают на сервер SCADA, где формируется отчёт:

- Верхний предел THD – 3 % на частоте 250 Гц.

- Перекос фаз – не более 2 % относительно средней величины.

- Минимальное мгновенное напряжение – 370 В при 380 В номинала.

После описания списка стоит отметить, что автоматическое уведомление об отклонениях приходит технику в Telegram, что сократило время реакции на аварии до 5 минут.

Интеграция с ERP

Энергопотребление станка напрямую влияет на себестоимость детали. Когда измеритель подключён к модулю MES, система присваивает каждой партии отпускную цену с учётом реальной электроэнергии. Это особенно полезно для изделий из нержавеющей стали 0,8 мм: экономия 0,12 кВт·ч на карточке изделия даёт плюс 600 руб к прибыли за месяц.

Вопрос модернизации

Существуют цеха, построенные в 1980-х, где до сих пор стоят алюминиевые шины и автоматы старого образца. Капитальное переоборудование кажется дорогим, но есть промежуточные меры:

|

Мера |

Инвестиции, тыс. руб |

Снижение аварий, % |

|

Замена вводного автомата на категорию В |

45 |

18 |

|

Установка кабеля 4x35 мм2 вместо 4x25 |

120 |

22 |

|

Ввод частотного фильтра LCL |

80 |

15 |

Таблица показывает, что даже частичная модернизация за 245 тыс. руб возвращает 55 % надёжности, не трогая старую подстанцию.

Выбор оборудования

Для новой площадки удобно заказывать комплект «станок + шкаф питания» у одного дистрибьютора. Каталог координатно-пробивных станков с ЧПУ включает модели 20–50 тонн уже укомплектованные УЗИП, фильтрами и конденсаторами, что упрощает ввод.

Итоговая проверка

Перед пуском наладчик проходит чек-лист из 12 пунктов: сопротивление заземляющего контура, корректность фазировки, отклик УЗИП, температура кабеля при номинальном токе и так далее. Полный протокол хранится в архиве цеха и подтверждает соответствие нормам ПУЭ и паспортным требованиям станка. После такой проверки гарантированно сохраняется точность пробивки 0,1 мм и снижается износ пуансона на 17 % за год.

onetwoclick.ru

onetwoclick.ru