Снабжение генератора водородом производится от водородной установки, состоящей из электролизной и ресиверов. Если вблизи станции имеется электролизный завод, то на станции сооружается помещение для разгрузки, хранения и разрядки водородных баллонов. Баллоны доставляются в контейнерах, затем их присоединяются к разрядному коллектору. Давление здесь около 15 МПа. Через редуктор осуществляется связь с коллектором ресиверов. Нормально к коллектору ресиверов и связанной с ними водородной линии Г подключены 1-2 ресивера. Остальные предназначены для хранения аварийного запаса водорода. Давление в ресиверах 0,3- 0,5 МПа (контролируется манометрами). Предохранительные клапаны защищают ресиверы от повышения давления газа. Огнепреградители служат для предотвращения проникновения огня в ресивер при загорании водорода, выходящего из клапана, как от случайной искры, так и от самовоспламенения, возможного при большой скорости истечения водорода.

Огнепреградители выполняются в виде цилиндра высотой 0,4-0,5 м, диаметром 0,1 м, заполненного мелким гравием. Внизу цилиндра – сетка, не допускающая падения гравия в трубу.

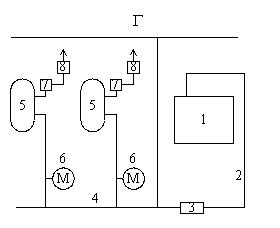

Рис.1. Схема водородной установки

1 – баллоны в контейнерах; 2 – разрядный коллектор; 3 – редуктор; 4 – коллектор ресиверов; 5 – ресиверы; 6 – манометры; 7 – предохранительные клапаны; 8 – огнепреградители.

По ПТЭ: Суммарная емкость ресиверов должна быть такой, чтобы запас водорода в них был равен десятидневному эксплуатационному расходу плюс количество, нужное для заполнения генератора с наибольшим газовым объемом.

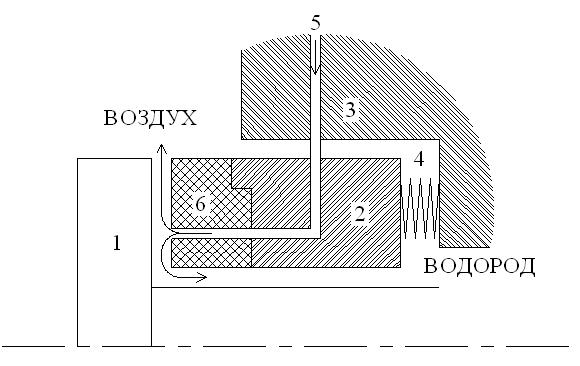

Масло поступает в канавку и делится на два потока: 1) в сторону воздуха (создает масляную пленку между вкладышем и диском, а также осуществляет смазку трущихся поверхностей и их охлаждение); 2) второй – в сторону водорода (при этом давление масла больше давления водорода на 0,035-0,09 МПа). Расход масла невелик: 3-5 л/мин. Пружина создает дополнительное усилие. Рабочая поверхность торцевого уплотнения выполняется из баббита. При нарушении маслоснабжения он плавится и не допускает более серьезных нарушений.

Рассмотрим схему маслоснабжения уплотнений генератора (рис.3)

Перевод генератора с воздуха и наоборот выполняется с предварительным вытеснением этих газов углекислым газом или азотом, чтобы не до-пускать образования взрывоопасной смеси.

Схема углекислотной установки аналогична водородной.

Имеются углекислотные баллоны 1 и ресиверы 5, разрядный коллектор 2 и коллектор ресиверов 4, от которого отходит линия к Г. Для ускорения процесса разрядки баллонов на линии устанавливается паровой или водяной испаритель 3. Чтобы не было обмерзания разрядного коллектора и вентилей рекомендуется за вентилями поддерживать температуру 10 – 20°С. В баллонах углекислота находится в жидком состоянии, после испарителя – газ, который идет в ресиверы. Разрядный коллектор заключен в трубу большого диаметра, по которой циркулирует вода, что дополняет испаритель и ускоряет разрядку баллонов.

ПТЭ: суммарная емкость ресиверов должна быть такой, чтобы запас углекислого газа в ресиверах обеспечивал трехкратное заполнение генератора, имеющего наибольший объем.

Воздух в Г подается через осушитель. На многих электростанциях он берется от общестанционных компрессоров и магистралей, в которых часто скапливается большое количество влаги, а иногда масла и ржавчины. Целесообразно иметь специальные компрессоры или использовать компрессоры воздушных выключателей.

Газоваясхема генераторасостоит из верхнего коллектора, соединенного с водородной рампой, нижнего коллектора, соединенного с углекислотной рампой, осушителя и панели управления газовой системой, на которой есть газоанализатор и панель регулирования. К рампе подсоединен указатель жидкости в Г (УЖИ).

Ввод и вытеснение из генератора водорода (воздуха) производят через верхгенератораний коллектор, а углекислоты – через нижний. Для удаления из Г водорода и углекислоты предусмотрена одна труба в атмосферу.

Замена одного газа на другой в нормальном режиме должна осуществляться при неподвижном роторе или при движении от валоповоротного устройства. При аварии можно уже на выбеге генератора освобождаться, например, от водорода. Расход газа, необходимого для вытеснения, при вращающемся роторе больше, т.к. происходит интенсивное перемешивание газов и выпуск с заменяемым газом заменяющего. Пример: ТГВ-200, газовый объем – 70 м3 . Расход углекислоты на замещение водорода при неподвижном роторе – 115-140 м3, при вращающемся -160-190 м3. Расход водорода при неподвижном роторе – 310 м3, при вращающемся – 385 м3.

Состав газа определяют по специальному дифференциальному манометру. При вытеснении воздуха заканчивается процесс, если углекислоты содержится в генераторе не менее 85%.

Чистота водорода контролируется автоматическим газоанализатором. Минимальное содержание водорода 95-98 %. При вытеснении водорода углекислотой содержание углекислоты должно быть 85% при вращающемся роторе, 95% – при неподвижном.

Водород, используемый для охлаждения генератора, охлаждается в газоохладителях. При сильно охлажденных трубках газоохладителей может произойти конденсация влаги на поверхности. Отпотевание может привести к попаданию брызг на изоляцию обмоток, что приводит к коррозии трубок. К тому же персонал может оказаться в затруднении относительно причины появления влаги на поверхности УЖИ – может быть, повредился газоохладитель. Отпотевания допустить нельзя, поэтому температура воды в газоохладителях должна быть не ниже 5-15°С. Для повышения температуры воды можно подать часть воды с выхода газоохладителей на его вход.

В эксплуатации возникает проблема чистки газоохладителей. Трубки забиваются щепой, листьями, мусором. Раньше газоохладители поочередно отключали и чистили ершами и шомполами, при этом была возможна поломка трубок. Чистка вообще была небезопасна, т.к. производилась без вытеснения водорода. Типовая инструкция в настоящее время требует проводить промывку газоохладителей обратным ходом воды. По этой технологии вода вместе с мусором сбрасывается в дренажные каналы. Промывка производится на неработающем генераторе при любой остановке, об операции делается запись в оперативном журнале.

При эксплуатации системы водородного охлаждения контролируют давление, влажность, чистоту газа. При снижении давления производят подпитку, для уменьшения влажности – продувку. Повышенная влажность снижает срок службы изоляции, увеличиваются вентиляционные потери. Качество системы водородного охлаждения зависит от надежности уплотнений генератора.

Уплотнения генератора

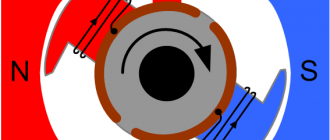

На генераторах с непосредственной системой охлаждения применяют торцевые уплотнения. Они могут иметь разную конструкцию, но идея многих похожа. Рассмотрим принцип действия уплотнений (рис.2).

1-торцевой упорный диск на валу генератора, 2-вкладыш уплотнения, 3-корпус уплотнения, 4- пружина, 5-канавка, по которой проходит уплот-няющее масло, 6- баббитовый вкладыш.

Рис.2

Основным источником маслоснабжения уплотнений является инжектор, в сопло которого подается масло из системы регулирования. За счет эжектирующего действия струи температура масла на выходе меньше на 4-6, чем в системе регулирования.

рис.3. Схема маслоснабжения уплотнений генератора

1 – генератор; 2 – инжектор; 3,4 – маслонасосы; переменного и постоянного тока; 5 – регулятор давления; 6 – импульсная трубка; 7 – сливная труба; 8 – маслоохладитель; 9 – масляные фильтры; 10 – расширительный бачок; 11 – бачок маслопродувки; 12 – бак маслоагрегата; 13 – маслобак турбины; 14 – вентилятор; 15 – маслоуловитель.

Маслонасосы переменного и постоянного тока являются резервными и нормально не работают. Они пускаются при снижении давления масла, сначала один, затем другой. На остановленном генераторе работает только маслонасос переменного тока. Маслонасос постоянного тока находится в резерве.

После инжектора из напорного коллектора масло поступает в регулятор давления (РД), который поддерживает заданный перепад между маслом и водородом. Для этого по импульсной трубке к верхней части РД подается водород из генератора. Избыток масла РД сбрасывает в сливную трубу. Также масло можно подать через вентиль помимо РД (в случае его неисправности). Далее масло проходит через маслоохладитель (может и помимо него), масляные фильтры 9, попадает в расширительный бачок и оттуда на уплотнения Г.

Масло, сливаемое из уплотнений в сторону водорода, попадает в бачок продувки, а затем в бак маслоагрегата и маслобак турбины.

РД масла, применяемые в схемах маслоснабжения уплотнений, должны работать исключительно надежно. Если давление масла больше нормы, то масло попадает в Г, а в уплотнениях, где масло прижимает вкладыш к диску, произойдет подплавление вкладыша. Если РД занизит давление, то водород прорвется через уплотнения, попав в камеры подшипников, начнет вместе с маслом выбрасываться наружу через зазор между валом и маслоуловителем подшипника, создается опасность воспламенения водорода от искрения на щеточном аппарате ротора. При снижении давления произойдет подплавление вкладышей.

Даже в нормальном режиме масло захватывает часть водорода, который частично отделяется от масла в бачке продувки и возвращается в Г, а частично поступает в сливные маслопроводы и маслобак турбины. Водород будет постепенно скапливаться в верхних частях маслопроводов и маслобака турбины. Смесь его с воздухом станет взрывоопасной. Для удаления этой смеси используется вентилятор , при этом пары масла задерживается в маслоуловителе.

Итак, при нормальном режиме в РД р = 0,03-0,09 МПа, температура масла на сливе в сторону воздуха tвых = 65°С, разность входящего и выходящего масла не больше 30°С, температура баббита 80°С. Содержание водорода в сливных маслопроводах из уплотнений – не выше 1%,а в газовом объеме маслобака вообще должен отсутствовать. Чистота водорода нормируется, влажность не должна превышать 85% при рабочем давлении.

Один из показателей нормальной работы – величина утечки водорода. Корпус Г поверяется на газоплотность. После ремонта или монтажа корпус Г заполняется воздухом, давление которого больше, чем рабочее на 0,1 МПа (этот процесс называют опрессовкой), тем самым выявляется и устраняется утечка. Затем снижают давление до рабочего и оставляют Г на сутки. Нормальной считается утечка не больше 1,5% объема Г. При нормальной эксплуатации также следят за утечкой, при снижении давления осуществляют подпитку. Большая течь, как правило, сразу не появляется, поэтому постоянный контроль позволяет своевременно обнаружить утечку. Расход на подпитку и продувку не должен превышать 10% количества водорода при рабочем давлении. Для отыскания мест утечки используется мыльный раствор, течеискатель и переносной газоанализатор. На работающем Г используют мыльный раствор или газоанализатор, на остановленном – добавляют в воздух фреон и определяют течеискателем.

Устранение ненормальностей в работе газо-масляной системы

Газовая панель генератора оборудована рядом световых табло и звуковыми сигналами:

“Понизилась чистота водорода в генераторе”. Чаще всего, больше слив масла в сторону водорода. Необходимо продуть свежим водородом, проверить слив.

“Понизилось давление водорода в генераторе”. Подпитать и проверить. Причиной может быть снижение температуры при снижении нагрузки, если нет автоматики. Может быть неисправен РД или разрыв трубки в газоохладителе. Утечки сначала маленькие, затем увеличиваются. Если не удалось устранить причину, то Г отключают и вытесняют водород углекислотой.

“Повысилась температура масла на сливе из уплотнений”. Следует проверить температуру баббита, входящего масла. Причиной может быть неисправность маслоохладителей или дефект уплотнений.

“Появилась вода или масло в корпусе генератора”. Необходимо слить воду или масло из УЖИ и проверить, как быстро накопится жидкость вновь. Причины: течь в газоохладителе, превышение давления воды над водородом. Газоохладители отключаются поочередно на 1-2 часа, делают заглушки. Разрешается заглушать не более 5-10% общего числа трубок. Другой причиной может быть отпотевание газоохладителей, повышенная влажность водорода. Необходимо повысить температуру воды, снизить влажность путем продувки. Причиной появления масла может быть увеличение слива в сторону водорода.

“Подплавился баббит”. Причина – снижение давления или прекращение поступления масла. Последствия серьезные. Появляется дым и выброс масла из подшипников, снижается давление водорода. Генератор должен быть аварийно остановлен.

Читайте так же оcтруктуре передачи электроэнергиина нашем сайте.

onetwoclick.ru

onetwoclick.ru