Донников В.Е., Латунин В.И., Такташев Р.Н., Буланцова Е.Г., Ниловская А.А. (ОАО «ВТИ» Москва, Россия)

Введение

Как известно, при аварии с потерей охлаждающего теплоносителя (LOCA) внешняя поверхность оболочки твэлов подвергается действию пара при повышенной температуре. Это приводит к увеличению оксидного слоя на поверхности твэлов. У твэлов, изготовленных из циркониевых сплавов, на поверхности образуется устойчивый оксид циркония и ?-слой с низким содержанием кислорода. ?-слой является хрупким, но ?-слой сохраняет пластичность при содержании кислорода до 0,6%. Это близко к пределу растворимости кислорода при 1200 °С для «ex-?»-слоя в изготовленной оболочке.

При аварийной ситуации охрупчивание оболочки является результатом диффузии кислорода в ?-слое основного металла, и прямого соотношения роста слоя диоксида циркония на внешнем диаметре оболочки нет. Рассчитанный максимальный предел окисления используется в качестве заменителя для ограничения общего времени и температуры.

В [1] приведены основные технические требования к проведению испытаний по исследованию кинетики высокотемпературного окисления циркониевых сплавов в потоке водяного пара, применительно к аварии типа LOCA, а именно:

- минимальная длина образца для двустороннего окисления – 25 мм; оптимальная длина – 30 мм;

- при двустороннем окислении длина образца не должна превышать длину однородной температуры в печи. Условием однородности температуры считается ее колебание не более, чем на 10 °С от заданной;

- начальная температура образца должна находиться в пределах от 100 до 300 °С;

- скорость нагрева от начальной температуры до 1000 °С должна быть относительно быстрой (более 20 °С в секунду или достижение температуры 1000 °С менее чем за 35 секунд);

- скорость нагрева от 1000 °С до 1200 °С должна превышать 2 °С в секунду (нагрев менее чем за 100 секунд);

- температурный проскок во время нагрева должен быть менее или равным 20 °С менее чем за 20 секунд;

- для температуры окисления меньшей или равной 1200 °С тип S (Pt/10%Rh-Pt) или тип R TC должны использоваться для записи температуры и контроля мощности печки.

1.Методика проведения высокотемпературного окисления, разработанная ОАО «ВТИ»

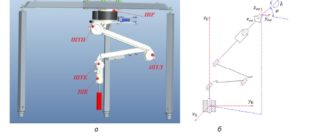

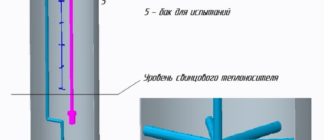

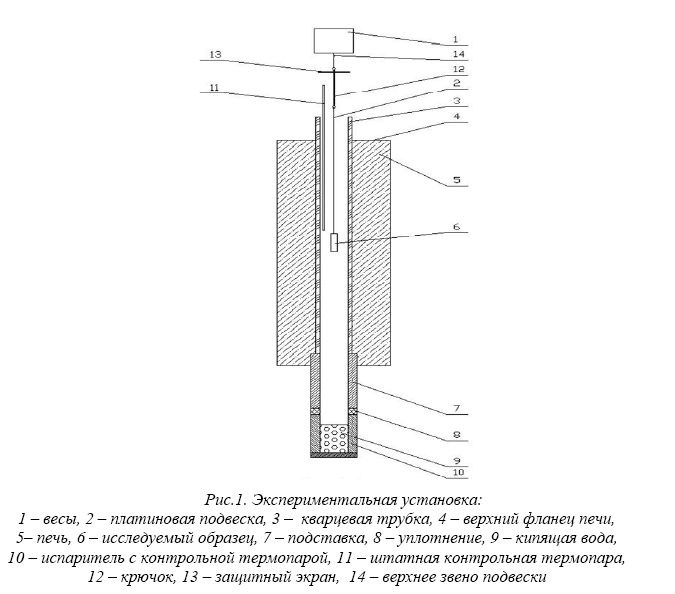

Высокотемпературное окисление образцов труб длиной 30±1мм проводились в среде водяного пара при температуре до 1200 °С и атмосферном давлении на установке U-127 с непрерывным взвешиванием в ходе эксперимента. Принципиальная схема установки представлена на рисунке 1.

При проведении эксперимента обеспечивалось двухстороннее окисление образца. Расход пара – 20–100 г/ч. Взвешивание образца до, во время и после опыта проводилось на аналитических весах с точностью ± 1,0·10-4 г. Точность измерения температуры составляла ± 2,5 °С с чувствительностью 0,1 °С.

Во время окисления центр образца располагался в центре температурного поля печи.

При исследовании кинетики окисления циркониевых сплавов существенное влияние на остаточную пластичность, особенно при температуре близкой к 1200 °С, оказывают параметры нагрева и охлаждения образца, а также точность и стабильность поддержания температуры образца во время его окисления при температуре опыта.

Для измерения указанных параметров проводилась специальная серия опытов по исследованию закономерностей нагрева образца на начальном этапе окисления образца трубы из сплава Циркалой-4 при температуре пара вблизи образца 1180 °C. Расход пара составлял 90–100 г/ч. Для детального контроля температур использовались три термопары: одна контрольная (t0), которая располагалась вдоль стенки экспериментального участка таким образом, чтобы ее горячий спай располагался на 4 мм выше верхнего края образца, и две основные – верхняя (t1) и нижняя (t2), которые были зачеканены в верхнюю и нижнюю части образца на расстоянии 1,5 мм от его края. Использовались термопары типа ТПП (S). Измерения ЭДС термопар проводилось со скоростью 3–10 Гц.

Поскольку в [1] отмечено влияние места зачеканки термопар в образец на процесс окисления образца, то опыты с контролем массы проводились без термопар, а опыты с измерением температуры проводились с термопарами, но без контроля привеса образца.

Особое внимание обращалось на перегрев образца на начальном этапе окисления, в связи с тем, что при реакции образования оксидной пленки выделяется тепло, за счет которого образец разогревается, и его температура может значительно превышать температуру пара.

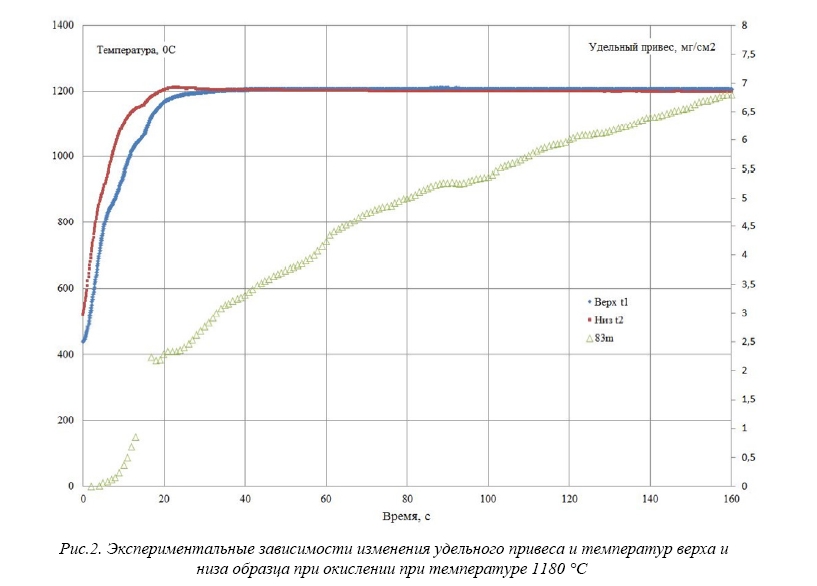

Для снижения перегрева в начале окисления использовалась предварительная выдержка при температуре 1150 °С в течение 15 с. 2. Результаты и их обсуждение Экспериментальные зависимости изменения удельного привеса и температур верхней части (верх) и нижней части (низ) образца при окислении при температуре 1180 °С представлены на рисунке 2.

Рис.2. Экспериментальные зависимости изменения удельного привеса и температур верха и низа образца при окислении при температуре 1180 °С

На рисунке 2 видно, что температуры низа и верха образца различаются в ходе окисления. В начале окисления нижняя часть образца разогревается заметно быстрее. При этом общее время нагрева низа образца до температуры 1200 °С составляет 19 секунд, а верха – 32 секунды. Время нагрева до температуры 1000 °С – 7 и 11 секунд для нижнего и верхнего края образца соответственно. На рисунке также прослеживается изменение температуры и привеса образца во время выдержки при средней температуре 1150 °С. Температуры низа и верха образца при этом составляли 1150 °С и 1060 °С.

Превышение заданной температуры окисления образца 1200 °С по нижнему, более горячему участку образца, наблюдалось с 20 по 33 секунды после начала нагрева. Таким образом, время выдержки образца во время окисления при повышенной температуре составило 13 секунд.

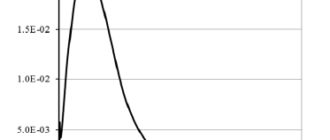

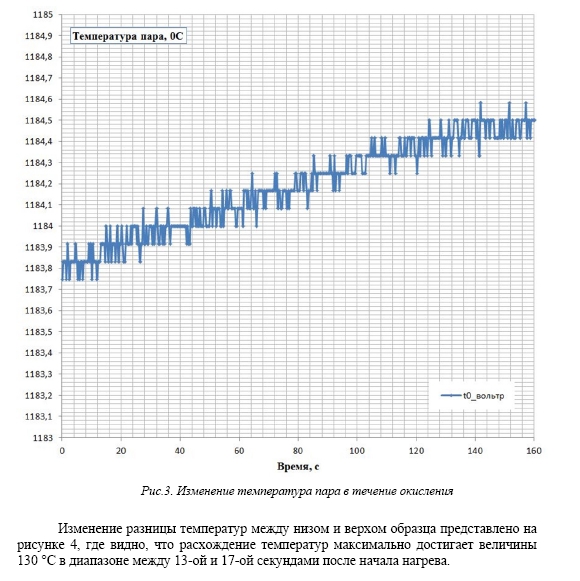

Изменение температуры пара в течение окисления, измеренное контрольной термопарой, представлено на рисунке 3. Видно, что в течение окисления температура пара изменялась в диапазоне от 1183,3 °С до 1184,4 °С фактически на 1 °С за 160 секунд, что, вероятно, вызвано, нагревом пара теплом, выделившимся на образце при его окислении.

Рис.3. Изменение температура пара в течение окисления

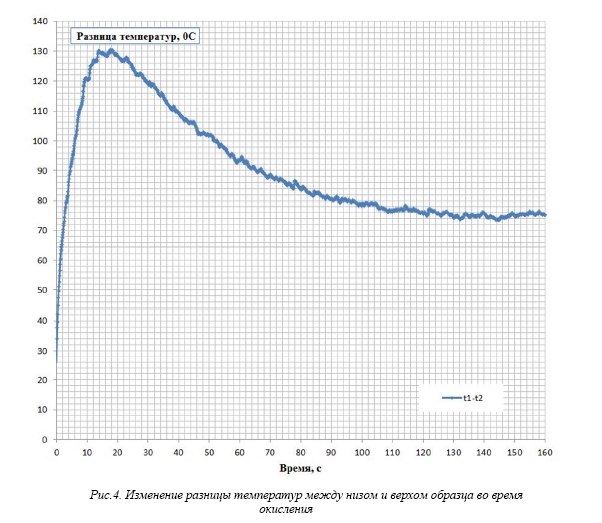

Изменение разницы температур между низом и верхом образца представлено на рисунке 4, где видно, что расхождение температур максимально достигает величины 130 °С в диапазоне между 13-ой и 17-ой секундами после начала нагрева.

Рис.4. Изменение разницы температур между низом и верхом образца во время окисления

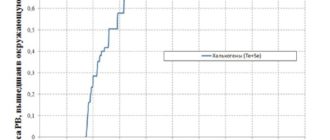

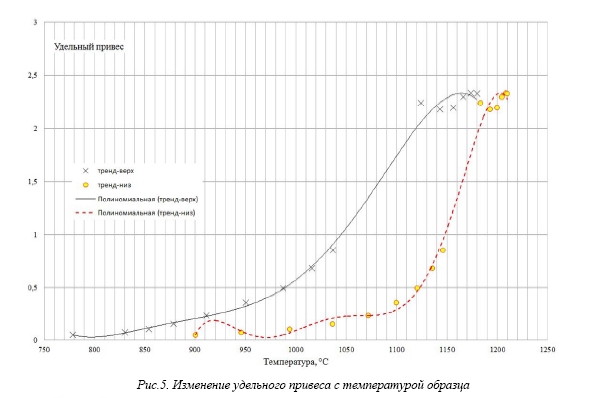

Изменение удельного привеса с температурой образца показано на рисунке 5, где видно, что наиболее интенсивное окисление образца происходит в диапазоне средних температур образца 1050–1100 °С, что соответствует температурным диапазонам низа и верха образца 1050–1140 °С и 1000–1100 °С, соответственно.

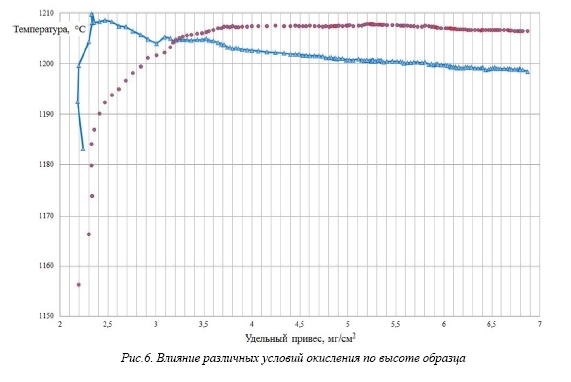

Влияние различных условий окисления по высоте образца наиболее наглядно на рисунке 6, где представлено изменение температур низа и верха образца в соответствии с изменением удельного привеса. Диапазон неопределенности в определении удельного привеса, вызванной различиями условий окисления, составляет от 2,2 мг/см2 до примерно 3,2 мг/см2. Указанное обстоятельство должно учитываться при математическом описании кинетических зависимостей окисления, а также при определении остаточной пластичности образцов с низкой степенью окисления (малой экспозицией).

Рис.5. Изменение удельного привеса с температурой образца

Рис.6. Влияние различных условий окисления по высоте образца

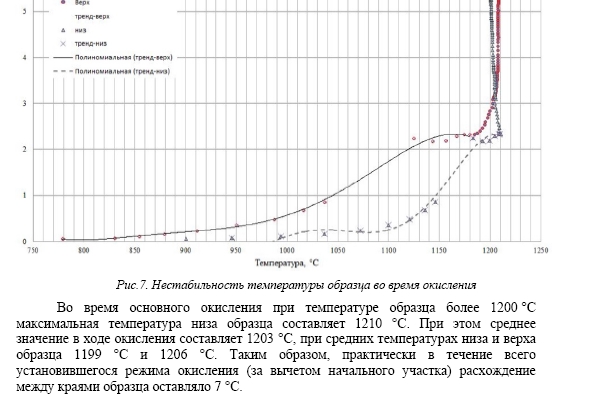

Фактическая нестабильность температуры образца во время окисления с экспозицией до 450 с при температуре пара 1180 °С видна из рисунка 7.

Рис.7. Нестабильность температуры образца во время окисления

Во время основного окисления при температуре образца более 1200 °С максимальная температура низа образца составляет 1210 °С. При этом среднее значение в ходе окисления составляет 1203 °С, при средних температурах низа и верха образца 1199 °С и 1206 °С. Таким образом, практически в течение всего установившегося режима окисления (за вычетом начального участка) расхождение между краями образца оставляло 7 °С.

Следует отметить, что в начале температура низа образца выше, чем верха. Примерно на 34-ой секунде температуры сравниваются и составляют 1205 °С. После чего температура низа образца становится ниже его верха. Причиной этого является дополнительный разогрев потока пара теплом, выделившимся на образце в ходе его окисления.

Также немаловажно, что неравномерность температурного поля печи, т.е. температуры пара по оси печи, в зоне расположения образца составляет не более 0,3 °С по абсолютной величине на длине ±15 мм от центра поля (от центра образца).

Таким образом, средняя температура образца в ходе окисления систематически превышает температуру пара примерно на 25 °С. При этом, сравнивая температуру стенки образца и температуру пара по штатной термопаре, необходимо учитывать, что расхождения между температурами пара на расстоянии от центра печи в 4 мм и около стенки печи могут достигать 2–3 °С, которые фактически входят в указанное выше превышение температуры.

Заключение

- Проведены прямые измерения температур пара и верхней и нижней частей образца.

- Расхождения температур верха и низа образца максимально достигают 130 ° в начальный период окисления.

- В ходе основного окисления средняя температура низа образца составляла 1199 °С, а верха – 1206 °С.

- Средняя температура образца в ходе окисления составляла 1203 °С, а максимальная – 1210 °С.

- Систематическое отличие средней температуры образца относительно температуры пара составили 19 °С, по этой причине опыты проводились при температуре пара 1180 °С.

- Методика ВТИ обеспечивает поддержание нестабильности температуры образца в ходе высокотемпературного окисления ниже значений, регламентируемых (1), как по абсолютной величине перегрева (10 °С относительно 20 °С), так и по его длительности (13 с относительно 20 с).

Cписок литературы

- M. Bales. Determining post quench ductility// U.S. Nuclear Regulatory Commission Office of Nuclear Regulatory Research Regulatory Guide 1.223. – 2014. – P. 1–10.

onetwoclick.ru

onetwoclick.ru