Рожнов А.Б. (НИТУ «МИСиС», Москва, Россия), Донников В.Е., Латунин В.И., Такташев Р.Н., Буланцова Е.Г., Ниловская А.А. (ОАО «ВТИ», Москва, Россия)

Введение

Сплавы циркония являются основой для конструкционных материалов активной зоны ядерных реакторов. По совокупности своих ядерных и технологических свойств цирконий является одним из лучших материалов для оболочек твэлов [1].

Одной из важнейших характеристик циркониевых сплавов для оболочек твэлов является сопротивление разрушению, особенно в условиях аварийных ситуаций. Одной из самых опасных аварийных ситуаций являются аварии типа LOCA (авария с потерей теплоносителя), так как высокотемпературные перегревы и окисление элементов тепловыделяющих сборок (ТВС) приводят к их охрупчиванию, снижению характеристик пластичности и трещиностойкости [2,3].

1. Материал и методика исследования

1.1. Материал и образцы для исследования

Материалом для исследования были твэлы из циркониевого сплава Циркалой-4.

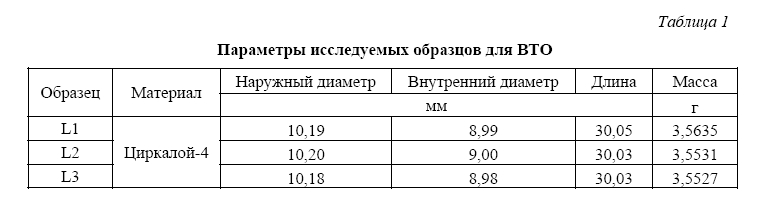

Параметры исследуемых образцов для проведения высокотемпературного окисления (ВТО) представлены в таблице 1.

Таблица 1

Параметры исследуемых образцов для ВТО

После проведения высокотемпературного окисления образец был разрезан на прецизионном станке, как показано на рисунке 1.

Данные кольца (сегмент 1, сегмент 2, сегмент 3) находятся в диапазоне от (7–8) мм длиной и не должны включать окисленные концы, поэтому от концов окисленных образцов были отрезаны по 2 мм. Концы секционного кольца для удаления заусенцев были отшлифованы на шкурке со степенью шероховатости абразива 1200.

Все три сегменты образца были подвержены испытанию на сжатие. После чего один из кусочков был запрессован для дальнейшей полировки и шлифовки с целью последующего металлографического анализа.

Рис.1. Схема резки образца после ВТО 1.2. Методика проведения высокотемпературного окисления образцов

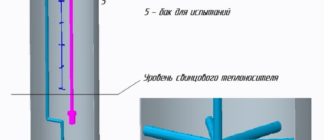

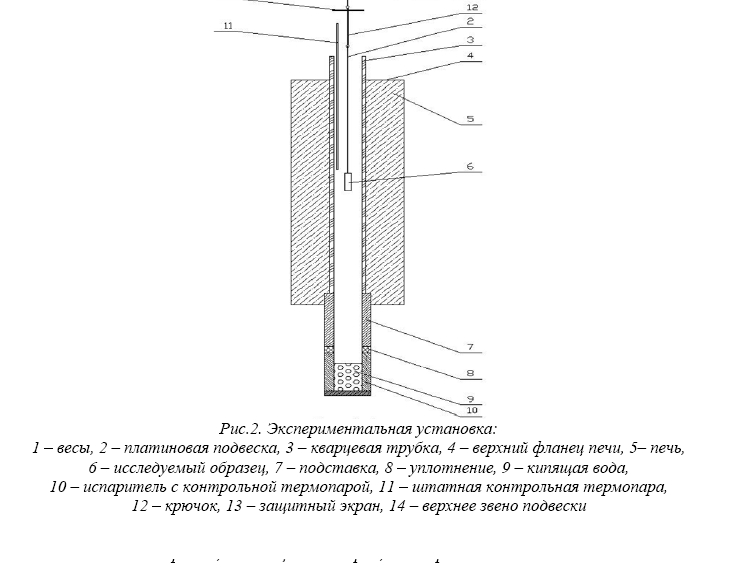

Высокотемпературное окисление образцов труб длиной около 30 мм проводились в среде водяного пара при температуре 1000 °С и атмосферном давлении на установке U-127 с непрерывным взвешиванием в ходе эксперимента. Принципиальная схема установки представлена на рисунке 2.

Рис.2. Экспериментальная установка: 1 – весы, 2 – платиновая подвеска, 3 – кварцевая трубка, 4 – верхний фланец печи, 5– печь, 6 – исследуемый образец, 7 – подставка, 8 – уплотнение, 9 – кипящая вода, 10 – испаритель с контрольной термопарой, 11 – штатная контрольная термопара, 12 – крючок, 13 – защитный экран, 14 – верхнее звено подвески

При проведении эксперимента обеспечивалось:

- двухстороннее окисление;

- нагрев образца до заданной температуры со скоростью 50 °C/с;

- расход пара 20 г/ч;

- погрешность измерения температуры вблизи образца ± 1 °С;

- взвешивание образца до, во время и после опыта на аналитических весах с точностью ± 1,0·10-4 г.

Параметры окисления для исследуемых образцов: температура окисления 1000 °С; время окисления 5000 секунд, 7000 секунд, 14800 секунд; закалка в воду.

1.2. Механические испытания на сжатие

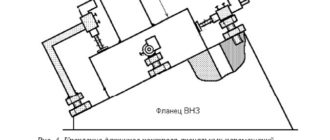

Анализ механических свойств окисленных образцов проводили посредством испытаний на сжатие в направлении, перпендикулярном оси симметрии образца, на испытательной машине INSTRON 3345 при постоянной скорости нагружения окисленных образцов, составляющей 0,1 мм/мин. Испытания проводились при комнатной температуре. Схема испытаний на сжатие представлена на рисунке 3.

Рис. 3. Схема испытаний на сжатие

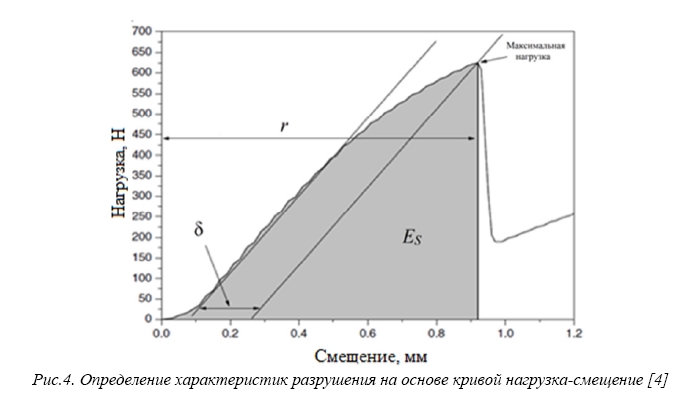

В процессе сжатия производилась запись диаграммы нагрузка-смещение, анализируя которую можно получить следующие параметры: максимальная нагрузка; перемещение пуансона при разрушении – r; перемещение пуансона соответствующее пластической составляющей деформации на момент образования сквозной трещины – ?; удельная работа разрушения образца – ES. На рисунке 4 представлена типичная кривая нагрузка-смещение, указывающая на вышеуказанные параметры.

Относительная деформация ( ?, %) рассчитывалась как отношение изменения диаметра к начальному диаметру образца.

Предполагается, что разрушение кольца происходит в точке максимальной нагрузки, и параметры определяются с использованием этой точки кривой. Остаточная пластичность рассчитывается как отношение пластического смещения при максимальной нагрузке разделенного на внешний диаметр образца.

Рис.4. Определение характеристик разрушения на основе кривой нагрузка-смещение [4]

2. Результаты и их обсуждение

2.1 Анализ образцов после высокотемпературного окисления

Измерения содержания водорода в [5] показали очень низкое поглощение водорода Zircaloy-4 при температурах ниже и выше 1000 °C, поэтому для проведения высокотемпературного окисления была использована именно эта температура. Время окисления подбиралось на основании результатов исследований в [4,5] для получения соответствующего наводораживания образцов в процессе окисления.

Внешний вид образцов трубы после высокотемпературного окисления в паре приведен на рисунке 5.

Рис. 5. Внешний вид образцов трубы из сплава Циркалой-4, окисленных температуре 1000 °C: а – 5000 секунд; б – 7000 секунд; в – 14800 секунд

Внешняя и внутренняя поверхности образцов после окисления в течении 5000 и 7000 секунд, достигших удельного привеса примерно 20 и 28 мг/см2 соответственно, покрыты оксидом серого цвета. В ходе эксперимента оксидная пленка, имеющая в некоторых местах трещины и отслаивания, в целом сохранила свою целостность в обоих образцах. На внешней и внутренней поверхности третьего образца, длительность окисления которого составила 14800 секунд, сформировалась светлая, осыпающаяся оксидная пленка.

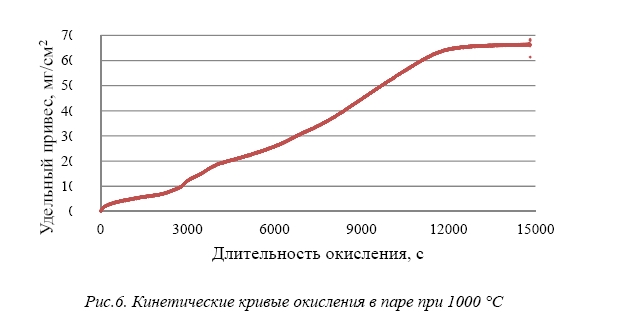

Результаты измерения удельного привеса на 1 см2 поверхности образцов исследуемого сплава Циркалой-4 при окислении в паре приведен на рисунке 6.

Рис.6. Кинетические кривые окисления в паре при 1000 °С

При окислении всех образцов в определенный момент времени происходило образование отслаивающихся оксидных пленок («breakaway»), сопровождающееся ускорением скорости окисления и интенсивным поглощением водорода. Длительность до начала «breakaway» окисления составила приблизительно (2000–3000) секунд.

Третий образец окислился практически полностью. Удельный привес составил примерно 66 мг/см2, а уменьшение живого сечения произошло практически на 90 %.

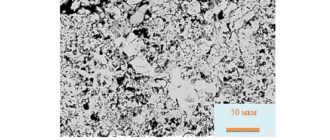

2.2 Микроструктура окисленных образцов труб

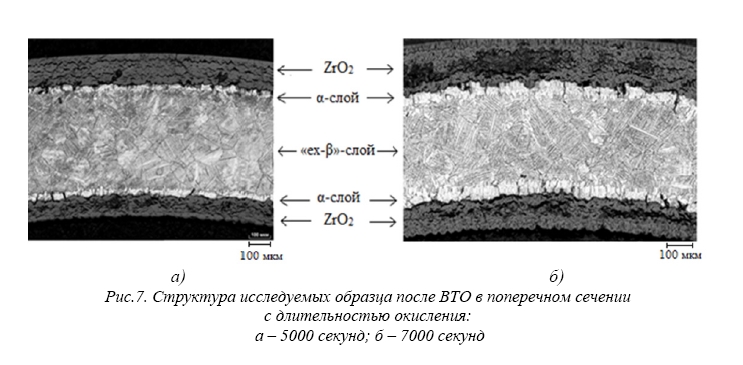

Анализ микроструктуры образцов после высокотемпературного окисления в паре при Т = 1000 °С и охлаждения в воде показал, что структура на макроуровне состоит из трех основных слоев: оксидного (ZrO2) слоя на внутренней и внешней поверхности трубки, промежуточного ?-слоя стабилизированного кислородом, который располагается непосредственно под оксидным слоем, внутреннего «ех-?»-слоя. На рисунке 7 представлена структура двух исследуемых образцов после ВТО в поперечном сечении.

Рис.7. Структура исследуемых образца после ВТО в поперечном сечении с длительностью окисления: а – 5000 секунд; б – 7000 секунд

«Eх-?»-слой представляет собой структуру мартенситного типа, в которой пластинки превращенной ?-Zr-фазы частично переплетаются, а частично расположены параллельно друг другу. Пластины ?-Zr и прослойки ?-Zr-фазы расположены внутри границ бывших ?-зерен.

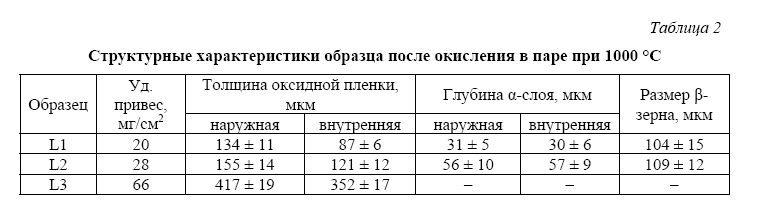

В таблице 2 приведены количественные структурные характеристики образцов после окисления в паре при 1000 °С.

Таблица 2

Структурные характеристики образца после окисления в паре при 1000 °С

У образца L3 c очень длительным временем окисления остаточная металлическая часть стала очень тонкой, поэтому такие структурные характеристики образца как глубина ?-слоя и размер ?-зерна посчитать было невозможно.

2.3 Результаты механических испытаний на сжатие

На рисунке 8 представлены кривые нагрузка-смещение кольцевых образцов, полученные в результате сжатия в направлении перпендикулярном оси симметрии образцов при постоянной скорости нагружения, составляющей 0,1 мм/мин.

Рис.8. Кривые нагрузка-смещение

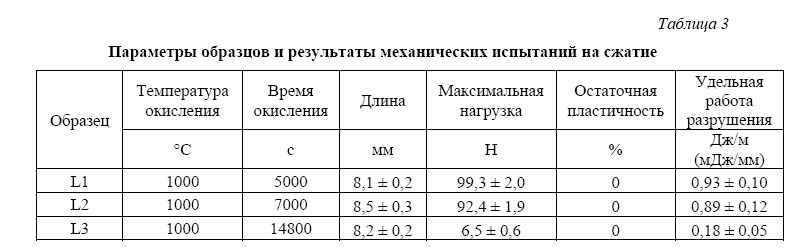

Параметры образцов и результаты механических испытаний на сжатие, рассчитанные на основании кривых нагрузка-смещение, представлены в таблице 3.

Таблица 3

Параметры образцов и результаты механических испытаний на сжатие

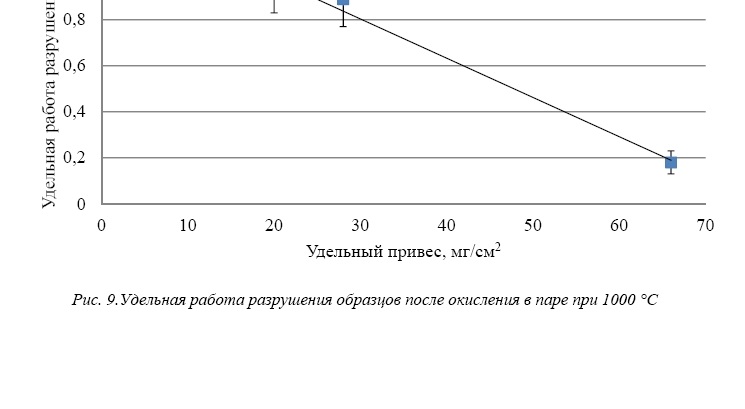

На рисунке 9 представлено соотношение удельной работы разрушения образцов и удельного привеса, из которого видно, что с увеличением удельного привеса до 66 мг/см2 удельная работа разрушения значительно снизилась и составила 0,18 Дж/м.

Все образцы имели нулевую пластичность. За счет доли упругой деформации общая составляющая остаточной пластичности немного выше нуля, но все равно является очень низкой. Видимо, это можно объяснить влиянием на остаточную пластичность содержащихся в « ех-?»-слое кислорода и водорода, проникших в материал в процессе высокотемпературного окисления.

2.4 Анализ изломов окисленных образцов

В изломе образца в зависимости от характера разрушения можно выделить три зоны, как показано на рисунке 10: хрупкое разрушение оксидного слоя; хрупкое разрушение сколом ?-слоя; смешанное разрушение по механизму квазискола и ямочного разрушения.

Рис.10. Фотография излома образца

Заключение

- Высокотемпературное окисление в паре Циркалоя-4 при Т = 1000 °С показало, что при окислении в течение (5000 – 7000) секунд на поверхности образцов образуется оксидная пленка серого цвета толщиной 134–155 мкм, механическое разрушение образцов при сжатии происходило в упругой области напряжений (работа разрушения составила (0,93 Дж/м и 0,89 Дж/м соответственно) с формированием в изломе смешанного хрупко-вязкого характера разрушения.

- Увеличение времени окисления Циркалоя-4 до 14800 секунд привело к формированию осыпающейся оксидной пленки светлого цвета толщиной до 417 мкм, механическое разрушение образцов происходило в самом начале упругой области напряжений (работа разрушения составила 0,18 Дж/м) с формированием в изломе преимущественно хрупкого характера разрушения.

Список литературы

- Займовский А.С., Никулина А.В., Решетников Н.Г. Циркониевые сплавы в ядерной энергетике. – М.: Энергоатомиздат, 1994. – 232 с.

- Никулин С.А., Рожнов А.Б., Белов В.А., Ли Э.В., Котенева М.В. Кинетика высокотемпературного окисления и факторы охрупчивания циркониевых сплавов при испытаниях имитирующих аварии типа LOCA на АЭС // Физикохимия поверхности и защита материалов. – 2012. – Т. 48. – № 1. – С. 77–86.

- Nikulin S.A., Rogachev S.O., Rozhnov A.B. The mechanism and kinetics of the fuel cladding failure during loading after high-temperature oxidation // Journal of Nuclear Materials. – 2014. – V. 452. – P. 102-109.

- Hozer Z., Gyori C., Matus L., Horvath M. Ductile-to-brittle transition of oxidised Zircaloy-4 and E110 claddings // Journal of Nuclear Materials. – 2008. – V. 373. – № 1-3. – P. 415-423.

- Portier L., Bredel T., Brachet J., Maillot V., Mardon J., Lesbros A. Influence of long service exposures on the thermal-mechanical behavior of Zy-4 and M5™ alloys in LOCA conditions // Journal of ASTM International. – 2005. – V.2. – P. 896-920.

onetwoclick.ru

onetwoclick.ru