Спиридонова Л.С., Марченков Д.А. (АО «НИКИЭТ», Москва, Россия)

Введение

Реактор ПИК – исследовательский ядерный реактор на территории НИЦ «Курчатовский институт» – ПИЯФ, г. Гатчина.

Высокопоточный пучковый исследовательский реактор (ИР) ПИК предназначен для проведения широкого круга работ в области ядерной физики и физики слабого взаимодействия, физики конденсированного состояния, структурной и радиационной биологии и биофизики, радиационной физики и химии, а также для решения прикладных технических задач. Большинство экспериментов на реакторе должно выполняться на выведенных нейтронных пучках.

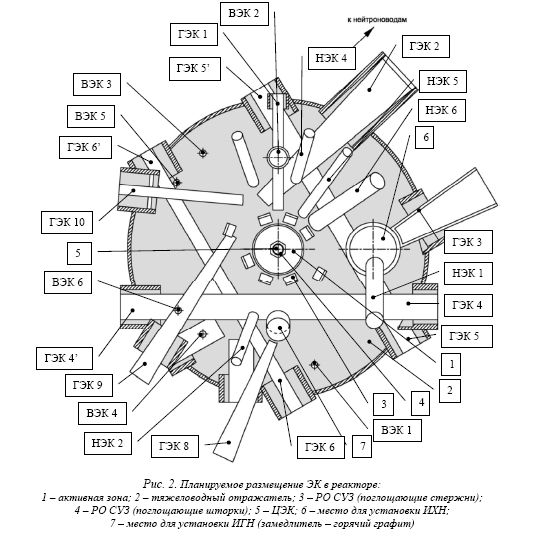

Для проведения исследований в конструкции реактора ПИК предусмотрен широкий набор экспериментальных каналов (ЭК): центральный экспериментальный канал (ЦЭК), горизонтальные, наклонные и вертикальные экспериментальные каналы (ГЭК, НЭК и ВЭК), в которых могут размещаться различные экспериментальные устройства.

Реактор начали строить в 1976 г. За 10 лет были возведены основные здания, выполнена значительная часть монтажных работ, началась наладка систем, но после аварии на Чернобыльской АЭС работы были остановлены. В 2001 году стройка возобновилась. В 2011 году осуществлен физический запуск. В январе 2019 г. стартовала первая стадия энергетического пуска и вывод реактора на мощность 100 кВт.

На этом этапе энергетического пуска требовалось провести исследования (в том числе первоочередное – измерение спектра выведенного пучка) на ЭК реактора.

По своим характеристикам и экспериментальным возможностям реактор ПИК будет лучшим пучковым ИР в мире. Ввод реактора в эксплуатацию на номинальном уровне мощности 100 МВт даст существенный стимул отечественным ученым и экспериментаторам для развития научно-исследовательских программ, расширит возможности России в международном сотрудничестве. С этой целью планируется проведение экспериментальных исследований с использованием всех ЭК реактора.

1. Конструкция реактора

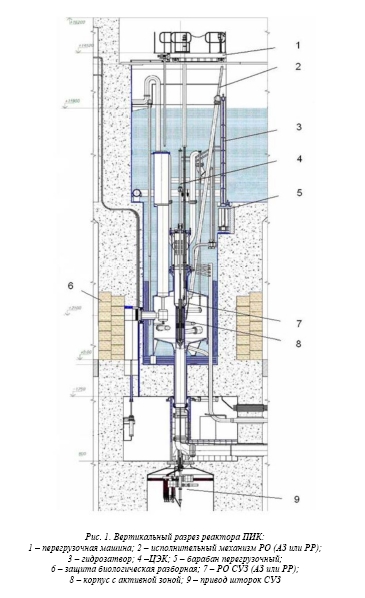

Реактор ПИК (рис. 1) – корпусной реактор водо-водяного типа, с центральной нейтронной ловушкой, с теплоносителем под давлением. Реакторная установка имеет трехконтурную схему охлаждения с легкой водой в качестве теплоносителя в каждом контуре. Активная зона с интенсивным энерговыделением, отводимым водяным теплоносителем под давлением, отделена двойным корпусом от отражателя, где формируются и используются потоки тепловых нейтронов и избыточное давление мало. Тяжеловодный отражатель, в котором замедляются быстрые нейтроны, обеспечивает наилучшее, по сравнению с другими замедлителями, отношение плотности потока тепловых нейтронов в ЭК к мощности («качество» реактора). Бак отражателя является частью тяжеловодного контура охлаждения, который позволяет поддерживать температуру в нем на уровне 50–60 °С.

Рис. 1. Вертикальный разрез реактора ПИК: 1 – перегрузочная машина; 2 – исполнительный механизм РО (АЗ или РР); 3 – гидрозатвор; 4 –ЦЭК; 5 – барабан перегрузочный; 6 – защита биологическая разборная; 7 – РО СУЗ (АЗ или РР); 8 – корпус с активной зоной; 9 – привод шторок СУЗ

Параметры реактора ПИК

Конструкция бака тяжеловодного отражателя позволяет изменять и заменять ЭК как до, так и после пуска реактора.

Вместо ЭК при необходимости могут устанавливаться вытеснители.

Состав полного комплекта ЭК реактора приведен в таблице.

Состав экспериментальных каналов реактора ПИК

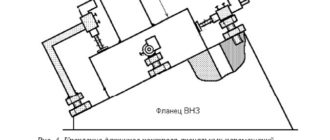

Схема расположения ЭК в реакторе приведена на рис. 2.

Рис. 2. Планируемое размещение ЭК в реакторе: 1 – активная зона; 2 – тяжеловодный отражатель; 3 – РО СУЗ (поглощающие стержни); 4 – РО СУЗ (поглощающие шторки); 5 – ЦЭК; 6 – место для установки ИХН; 7 – место для установки ИГН (замедлитель – горячий графит)

2. Продление срока службы экспериментальных каналов

С момента физического пуска в 2011 г. ЭК находились на своих штатных местах в баке отражателя.

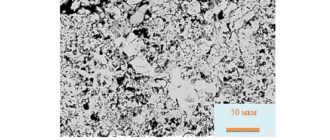

При проведении осмотра элементов реактора в 2018 г. перед проведением энергетического пуска на поверхности ЭК, выполненных из алюминиевых сплавов, контактировавшей с тяжелой водой, выявлены многочисленные повреждения в виде отдельных питтингов, а также участков язвенной коррозии, образовавшейся, вероятно, за счет слияния множественных питтингов и разрастания их в ширину (рис. 3), распределенные случайным образом по всей поверхности каналов.

На поверхностях ЭК, выполненных из коррозионностойкой стали и циркониевого сплава, повреждений не выявлено.

Рис. 3. Коррозионные повреждения на поверхности каналов

Определено, что повреждения на алюминиевых поверхностях развились в результате питтинговой коррозии [1, 2] (рис. 4). Питтинговая коррозия алюминия и его сплавов часто хорошо видна, так как участки коррозии покрываются белым объемным желеобразным налетом гидроксида алюминия Al(OH)3. Этот налет имеет значительно больший размер, чем коррозионные ямки, над которым он находится.

С целью определения причин, способствовавших развитию коррозии, был проведен анализ условий эксплуатации ЭК, результат которого выявил следующие условия, способствовавшие возникновению повреждений:

- отсутствие циркуляции и перемешивания тяжелой воды в баке отражателя, в результате чего реализовывался застойный гидродинамический режим, способствующий развитию подшламовой и язвенной коррозии;

- был нарушен водно-химический режим (ВХР);

- в баке отражателя присутствовали элементы, выполненные из некоррозионностойких сталей, что явилось причиной поступления в воду продуктов коррозии.

Рис. 4. Механизм развития питтинговой коррозии

К интенсивному питтингообразованию на поверхности алюминиевых сплавов приводят повышенные значения УЭП, концентраций хлоридов, сульфатов, меди, а также отклонения показателя кислотности среды [1, 2].

Анализ результатов контроля коррозионного состояния ЭК после их демонтажа, а также проведенных АО «НИКИЭТ» исследований характера коррозионных поражений и химического состава отложений на поверхностях свидетельствует о необходимости усовершенствований водно-химического режима с целью снижения коррозионной агрессивности водного теплоносителя и предотвращения коррозионных повреждений.

Коррозионная стойкость алюминия зависит от стабильности оксидной пленки, которая на исходной ювенильной поверхности металла в течение нескольких секунд достигает толщины около 10 A. Оксидная пленка наиболее устойчива в диапазоне показателя кислотности среды (4–7,5) в зависимости от марки применяемого материала [1, 2].

Питтинги инициируются анионами, которые проникают через дефекты оксидной пленки. При этом наиболее коррозионно-агрессивными являются хлорид-ионы, особенно когда они связаны с локальными гальваническими элементами, которые могут быть образованы, например, путем осаждения меди из раствора или такими частицами, как железо, внедренное в поверхность металла в виде интерметаллических включений Al3Fe.

Наличие в воде при комнатной температуре нитратов и карбонатов в количестве до 5 мг/л практически не влияет на скорость анодного и катодного процессов алюминия и его сплавов и не отражается существенным образом на коррозионном поведении.

Выполненный АО «НИКИЭТ» химический анализ отложений на внешней поверхности вырезки ГЭК 7–7’ показал, что преобладающей анионной примесью являются сульфаты. Сульфаты обладают коррозионной агрессивностью по отношению к конструкционным материалам и их концентрация жестко ограничивается в водных теплоносителях ИР (не более 50 мкг/дм3 согласно ОСТ 95 10134-91 [3]). Во избежание развития коррозионных повреждений и загрязнения тяжелой воды должен быть организован контроль содержания сульфат-ионов в водных средах реактора ПИК.

С целью определения функциональной пригодности каналов, выполненных из алюминиевых сплавов, и допустимости их дальнейшей эксплуатации выполнены следующие компенсирующие мероприятия:

- ультразвуковое измерение толщины оболочек алюминиевых каналов до зачистки коррозионных повреждений;

- зачистка коррозионных повреждений;

- 100 % визуальный и измерительный контроль поверхности и сварных соединений после зачистки коррозионных повреждений;

- ультразвуковое измерение толщины оболочек после зачистки коррозионных повреждений сплошным сканированием;

- 100 % капиллярный контроль сварных соединений после зачистки коррозионных повреждений;

- очистка тяжелой воды.

Ультразвуковое измерение толщины оболочек алюминиевых каналов до зачистки коррозионных повреждений на поверхности показало, что их толщины соответствуют конструкторской документации.

При зачистке с большей части (> 95 %) наружных поверхностей ГЭК 2, ГЭК 8, ГЭК 9, ГЭК 10 удалены коррозионные повреждения. ГЭК 3 зачищен полностью.

В местах, недоступных для зачистки, остались локальные коррозионные поражения в виде отдельных язв и скоплений точечных дефектов: в зонах под протектором на ГЭК 8, ГЭК 9, ГЭК 10 и под двумя кольцами на ГЭК 2.

При зачистке коррозионных повреждений ВЭК 2 и НЭК 6 была выявлена невозможность их дальнейшей эксплуатации.

В результате зачистки дефектов с поверхности каналов было удалено антикоррозионное покрытие, нанесенное при изготовлении, что является существенным отклонением от конструкторской документации.

Визуальный и измерительный контроль показал, что дефекты на зачищенной поверхности удовлетворяют требованиям ПНАЭ Г-7-023-90 [4]. В недоступных для зачистки зонах дефекты сфотографированы и зафиксировано их местоположение для дальнейшего анализа их развития или стабилизации.

Капиллярный контроль сварных соединений показал, что линейные индикаторные следы отсутствуют, округлые следы удовлетворяют требованиям ПНАЭ Г 7-023-90 [4].

Ультразвуковое измерение толщины оболочек ГЭК после зачистки коррозионных повреждений показало, что толщина оболочек после зачистки дефектов больше минимально допустимых значений, указанных в расчетах прочности, выполненных АО «НИКИЭТ».

Общий вид каналов после проведения компенсирующих мероприятий приведен на рис. 5.

Технические требования к воде бака отражателя, воде подпитки бака отражателя предусматривают ограничения концентрации коррозионно-активных примесей, а также оптимальные уровни интегральных показателей качества воды, включая УЭП, показатель кислотности среды.

Рис. 5. Вид ЭК после проведения компенсирующих мероприятий

Для выполнения установленных требований ВХР была разработана последовательность технологических мероприятий:

- тестовая очистка части тяжелой воды (60 кг) на действующей лабораторной установке в лаборатории разделения изотопов водорода НИЦ «Курчатовский институт» – ПИЯФ;

- контроль качества тяжелой воды до и после очистки;

- уточнение производительности и объема ионообменной смолы ( по результатам тестовой очистки) для изготовления нештатной системы очистки тяжелой воды бака отражателя;

- изготовление нештатной системы очистки тяжелой воды бака отражателя;

- использование нештатной системы очистки тяжелой воды при заполнении бака отражателя и контура жидкостного регулирования;

- обеспечение контроля качества тяжелой воды в баке отражателя и контуре жидкостного регулирования реактора ПИК после заполнения и при работе в режиме энергопуска.

Проведенный химический анализ очищенной тяжелой воды после тестовых испытаний системы очистки в лабораторных условиях показал положительный результат: качество очищенной воды по 10 из 11 показателей соответствует установленным требованиям, за исключением показателя кислотности среды после очистки (7,5±0,05), превышающего требования (5,5–6,5). Полученное значение показателя рН очищенной воды может быть скорректировано для соответствия установленным требованиям изменением отношения объемов катионита и анионита в фильтре системы очистки.

На этапе энергопуска запланированы следующие мероприятия:

- мониторинг качества воды;

- проведение осмотра состояния выбранного референтного канала и принятие решения о дальнейшей эксплуатации ГЭК.

Уменьшение коррозионной агрессивности тяжелой воды в баке ТВО за счет ее очистки от сульфатов и других загрязнений в течение первого этапа энергопуска ИЯУ в соответствии с нормативными требованиями ОСТ 95 10134-91 [3] должно обеспечить ограничение скорости сплошной коррозии алюминиевых ЭК до (0,01–0,02) мм/год.

Стоит отметить, что невыбранные дефекты являются очагами коррозии, в которых сохранился подсохший осадок продуктов коррозии, а также, возможно, остатки анодного оксидного покрытия.

При контакте с тяжелой водой в коррозионных поражениях восстановится агрессивная среда, по свойствам близкая к той, что была до слива тяжелой воды, и возобновятся коррозионные реакции. Предварительная оценка скорости роста питтингов в такой ситуации была проведена НИЦ «Курчатовский институт» – ЦНИИ КМ «Прометей» по общеизвестной зависимости, которая требует экспериментальной верификации для условий эксплуатации реактора ПИК.

В результате проведения описанных выше компенсирующих мероприятий:

- срок службы ГЭК 2, ГЭК 3, ГЭК 8, ГЭК 9, ГЭК 10 продлен до окончания 2 квартала 2019 г.;

- ВЭК 2 и НЭК 6 не допущены к эксплуатации;

- срок службы всех ЭК, выполненных из циркониевого сплава и коррозионностойкой стали, продлен до окончания срока эксплуатации, установленного паспортом.

Для оценки срока службы продленных ЭК, выполненных из алюминиевых сплавов, запланирована и реализуется экспериментальная верификация зависимости кинетики роста дефектов на контрольных образцах с дефектами, с и без пассивирующего покрытия посредством проведения испытаний контрольных образцов, изготовленных из алюминиевого сплава ЭК реактора ПИК с оценкой их коррозионной стойкости в тяжелой воде.

Ожидаемые результаты испытаний:

- оценка скорости роста коррозионных дефектов, верификация принятой зависимости;

- степень эффективности антикоррозионных покрытий в тяжелой воде.

Планируемая продолжительность испытаний на контрольных образцах ~ 12 мес.

С целью снижения коррозионной агрессивности водного теплоносителя и предотвращения коррозионных повреждений должны быть разработаны нормы ВХР, включая уровни допустимых и предельных отклонений показателей, объем и периодичность химконтроля.

Необходимо ограничить применение углеродистых сталей и меди для изготовления конструктивных элементов с целью минимизации поступления продуктов их коррозии в воду и предотвращения развития электрохимической коррозии.

В процессе энергетического пуска и дальнейшей эксплуатации реактора ПИК рекомендуется контролировать и ограничивать содержание общего органического углерода в теплоносителе ниже предельного значения 0,5 мг/дм3.

Учитывая высокое влагосодержание традиционно используемых для очистки ионитов, а также высокую стоимость потерь тяжелой воды, для спецводоочистки контуров и систем с тяжелой водой рекомендуется использование мембранных методов очистки.

Заключение

Экспериментальные каналы являются одним из важнейших элементов реактора ПИК.

Перед проведением энергетического пуска в 2018 г. встал вопрос об оценке остаточного ресурса ЭК и возможности их дальнейшей эксплуатации.

В результате осмотра на поверхности ЭК, выполненных из алюминиевых сплавов, выявлены многочисленные коррозионные повреждения. С целью определения функциональной пригодности каналов, выполненных из алюминиевых сплавов, и допустимости их дальнейшей эксплуатации выполнены компенсирующие мероприятия.

В результате проведенной работы был продлен срок службы шестнадцати ЭК.

Для оценки срока службы продленных ЭК, выполненных из алюминиевых сплавов, запланирована и реализуется экспериментальная верификация зависимости кинетики роста дефектов на контрольных образцах.

По результатам экспериментальных исследований будет решаться вопрос о возможности их дальнейшей их эксплуатации.

С целью снижения коррозионной агрессивности водного теплоносителя и предотвращения коррозионных повреждений ЭК должны быть разработаны нормы ВХР.

Список литературы

- Christian Vargel. Corrosion of aluminium. Elsevier. 2004.

- J.R. Davis. Corrosion of Aluminum and Aluminum Alloys. 1999.

- ОСТ 95 10134-91. Режим водно-химический первого контура исследовательских ядерных реакторов бассейнового типа, средства его поддержания и контроля. Общие требования по коррозионной стойкости конструкционных материалов.

- ПНАЭ Г 7-023-90. Оборудование и трубопроводы атомных энергетических установок. Сварные соединения алюминиевых сплавов. Правила контроля

onetwoclick.ru

onetwoclick.ru