Казаков Д.Ф., Кувшинников В.С., Ковшов Е.Е. (АО «НИКИМТ-Атомстрой», Москва, Россия)

Введение

XXI век – эпоха четвертой индустриальной революции. С этим связано повсеместное внедрение технологий искусственного интеллекта, промышленного интернета вещей (IIoT) и smart-технологий, робототехнических систем и систем мониторинга непрерывных и дискретных процессов с применением высокоскоростной беспроводной связи, облачных и туманных вычислений.

Любое промышленное предприятие, которое желает стать и оставаться успешным, сегодня просто вынуждено использовать и внедрять цифровые системы автоматизации на различных уровнях обеспечения производственных процессов [1]. В противном случае, в условиях жесткой технической и экономической конкуренции оно обречено на потерю эффективности, с точки зрения получаемой прибыли, потерю ценовой привлекательности продукции и в итоге – потерю клиентов.

Но, к сожалению, не на каждом предприятии можно внедрить сложные системы автоматизации в рамках полномасштабной цифровизации производства [2, 3]. Это связанно со многими факторами, в числе которых важную роль играет высокая стоимость владения цифровой инфраструктурой, представляющая серьезное препятствие не только для небольших, но и для многих крупных промышленных предприятий.

Еще одним фактором является сложность установки и внедрения умных или smart-систем. Порой ввод таких систем требует проведения высококвалифицированных монтажных работ, нередко сопровождающихся полным переоснащением. Такие системы сложны в обслуживании и требуют постоянного технического контроля специалистами с высокими компетенциями. Таким образом, необходимость внедрения на предприятиях новых информационно-коммуникационных технологий ставит их руководство перед сложным выбором: с одной стороны, автоматизация и цифровизация приведут к повышению эффективности производства и конкурентоспособности продукции, а с другой – потребуют больших материальных вложений и сложных технических преобразований с длительным сроком возврата инвестиций.

1. Формулировка цели

Сегодня перед руководством большинства промышленных предприятий остро встает вопрос о том, как с минимальными затратами и без кардинальных изменений идти в ногу со временем и оказывать положительное влияние на работу предприятия в целом, используя современные достижения в сфере информационных технологий и автоматизации. Ответом на него может стать, в том числе, и внедрение гибких цифровых систем малой автоматизации.

Системы малой автоматизации имеют ряд преимуществ перед полномасштабными системами в контексте некоторых задач, своевременное решение которых в силу тех или иных причин существенно сказывается на конечных результатах работы предприятия. Такие системы не могут управлять сложными объектами и напрямую участвовать в производственном процессе, но их можно использовать для мониторинга и управления различными параметрами производственной среды. Таким образом, основной целью построения киберфизического пространства [3, 4] и применения систем малой автоматизации является снижение себестоимости продукции за счет мониторинга и управления различными параметрами производства, в том числе, не оказывающих напрямую управляющего воздействия на реализуемые технологические процессы.

2. Задачи системы малой автоматизации

2.1. Оптимизация энергопотребления

К проблемам энергосбережения можно подойти с различных сторон. Одним из посильных направлений для систем малой автоматизации является анализ и ликвидация узких мест энергоэффективности, внедрение адаптивных систем автоматизированного управления освещенностью, системами вентиляции и кондиционирования воздуха. Этот подход уместен не только в производственных помещениях, но и на складах, в офисных зданиях и целом ряде иных вспомогательных помещений.

2.2. Контроль параметров производственной среды

Помимо прямого снижения затрат, система малой автоматизации способствует снижению издержек и повышению производительности труда благодаря созданию комфортных микроклиматических условий на рабочих местах сотрудников предприятия. Следует отметить, что сотрудники могут подвергаться негативному воздействию таких параметров среды закрытого помещения, как температура, состав газовой среды атмосферы, освещенность.

Нередко отрицательные факторы воздействия перечисленных параметров на работоспособность и когнитивные качества персонала проявляются намного раньше, нежели они это понимают. Снижаются психофизиологические показатели, а это, в свою очередь, препятствует не только эффективному выполнению технологических операций, но и ведет к снижению производительности труда и качества выпускаемой продукции. В результате постоянно продолжающегося негативного стрессорного воздействия вышеперечисленных факторов, растет доля неисправимого брака, число и продолжительность периодов нетрудоспособности, что, в свою очередь, влияет на экономические показатели предприятия, качество и конечную себестоимость продукции.

2.3. Оперативная коммуникация

Для достижения максимальных результатов сотрудникам в ряде случаев не хватает простой и быстрой коммуникации, созданной с учетом специфики конкретного производственного участка. Например, при изготовлении детали, узла или агрегата, этап готовности которых непросто отследить в силу многономенклатурности производства и большого объема выполняемых технологических операций, хорошим решением становится отслеживание хода работ путем формирования отчетности с применением систем штрихового кодирования и радиочастотной идентификации (RFID) [1,3]. Генерация штрих-кода или инициализация радиочастотной метки, содержащих в себе информацию о производственном процессе и его участниках, выполняется специальным программным приложением. При этом, считанная в последующем информация сообщит автоматизированной системе о результатах, что позволит оценить ход выполнения работ, точно прогнозировать сроки их выполнения и полноту результатов.

2.4. Постановка задачи и требования к системе малой автоматизации

Требуется разработка автоматизированной системы мониторинга и контроля параметров производственной среды с широким использованием программно-аппаратных smart-решений в рамках концепции современного цифрового производства, включающая и в основном обеспечивающая:

- управление микроклиматом;

- энергосбережение;

- быструю коммуникацию;

- интерактивность;

- встраиваемость;

- модульность;

- применение smart-технологий и промышленного интернета вещей;

- масштабируемость;

- непрерывный сбор данных и их многокритериальный анализ.

Основные функции, параметры и характеристики системы определяются и согласовываются с заказчиком в процессе подготовки технического задания на разработку автоматизированной системы.

3. Этапы работы

3.1. Анализ рынка

На первом этапе научно-исследовательских работ был проведен поиск информации по уже имеющимся на рынке цифровым автоматизированным системам. Как показали результаты ознакомления с обнаруженной информацией, большинство предлагаемых решений обладают невысокой гибкостью при их значительной стоимости, требуют масштабных пуско-наладочных работ для ввода в эксплуатацию. Некоторые системы являются самостоятельными комплексными продуктами, не удовлетворяющими всем условиям поставленных задач и, как следствие, требуют существенных аппаратных и программных доработок, а значит и материальных затрат.

3.2. Разработка основного алгоритма работы системы

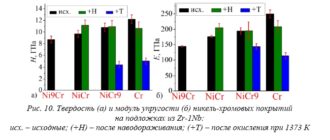

При эскизном проектировании и прототипировании, всю автоматизированную систему было решено разбить на отдельные подсистемы–модули: «Модуль освещения», «Модуль микроклимата» и «Модуль коммуникации» и т.д. Таким образом, каждая автоматизированная подсистема является проблемно-ориентированной, самостоятельной и автономной. Это значительно упрощает работу с каждым модулем – разработку аппаратной и программной частей, отладку, установку, внедрение и последующее техническое обслуживание. Работа модулей согласуется не только в рамках концепции общей автоматизированной системы масштаба предприятия, но и в рамках отдельно взятого устройства в случае модульного подключения (рис. 1).

Рис. 1. Укрупненный алгоритм работы модульной автоматизированной системы

3.3. Выбор аппаратных компонентов

При выборе главной части системы – контроллера – рассматривался его функционал, необходимый для успешной реализации системы малой автоматизации [2, 5]. Сравнение таких устройств, как промышленные логические контроллеры (ПЛК), например, OWEN (ОВЕН), с микроконтроллерами показало, что оба этих варианта подходят для создания системы, но, при этом, ПЛК обладают дополнительными функциональными возможностями, которые являются избыточными и остаются невостребованными в разрабатываемой автоматизированной системе. К тому же ПЛК отличаются существенно большей стоимостью. В то же время платы с микроконтроллерами обладают низкой стоимостью, надежностью и производительностью, достаточной для решения поставленных задач.

В качестве основной платы каждой из подсистемы использована либо Arduino Mega [5], либо ее полный российский аналог. Выбранная плата имеет отличительную особенность, заключающаяся в возможности подключения наибольшего количества датчиков и устройств (до 15 аналоговых, до 50 цифровых, до 5 дополнительных платрасширений по интерфейсу USART [5]) и показала выкую производительность и стабильность при продолжительной работе в ходе испытаний.

Подсистема «Модуль освещения» проверяет наличие людей в помещении, степень его освещенности, и на основании этих данных принимает решение о включении или выключении света в той или иной локальной области. Сбор данных для одного рабочего места ведется двумя группами датчиков освещенности и движения. Первая пара отвечает за общее освещение, вторая – за локальное – освещение непосредственно рабочей зоны сотрудника. Система управления освещенностью реализована при помощи легко встраиваемого в любую электрическую цепь управляемого (программируемого) реле. На одну плату можно подключить до 6 рабочих мест, что диктуется количеством доступных разъемов и соображениями дозирования нагрузки на микропроцессор.

Для оптимизации работы и снижения энергопотребления микроконтроллера, программа опрашивает датчики в строгом соответствии с алгоритмом: сначала определяется наличие движения в помещении, а затем, в случае присутствия, система ориентируется на данные об освещенности. Пороговые значения определяются и вносятся в код программы для каждой рабочей зоны индивидуально, исходя из специфики и норм. Модуль предполагает наличие альтернативного ручного управления, реализованного при помощи чувствительного микрофона. Микрофон настроен реагировать на определенную последовательность звуков из предопределенного звукового ряда. Параметры сигналов звукового ряда имеют набор программных настроек для снижения вероятности случайных срабатываний.

Подсистема «Модуль микроклимата» управляет естественной (открытие, закрытие окон или фрамуг) и приточно-вытяжной (внутренние системы вентилирования и кондиционирования) вентиляцией. Данные для принятия решения система снимает с датчика загазованности и датчика температуры, получая так называемый температурный коэффициент, вычисляемый на основе соотношения влажности и температуры воздуха. Так же, как и для первой подсистемы, все граничные значения подбираются индивидуально. Программа для считывания показателей загазованности разработана с учетом возможности быстрой смены датчика без изменения кода. Но надо учитывать, что некоторым датчикам требуется время на «прогрев» – оно может достигать двух суток.

Подсистема «Модуль коммуникации» состоит из блока RFID – идентификатора модуля чтения штрих-кодов. Функция идентификации позволяет всем участникам рабочего процесса использовать систему коммуникации без жесткой привязки к конкретному рабочему месту. В ходе выполнения своих служебных обязанностей разработчик добавляет на документ созданный QR-код, а исполнитель, подтвердив свой статус участника меткой системы RFID, сканирует документ, выбирая между подтверждением начала работы, передачей документа или изделия далее по технологическому маршруту или оповещением о выполнении работы в полном объеме и т.д. После подтверждения выбора соответствующий участник процесса получает уведомление по внутренней системе оповещения, а разработчик или другие допущенные к документу участники могут оперативно отслеживать изменение статуса его производственного выполнения.

Подобная технология удобна, например, при взаимодействии конструкторских бюро, технологических отделов и завода- изготовителя или опытного завода. Участникам процесса не приходится отвлекаться на голосовую почту или подготовку уведомительных сообщений. Для каждого предприятия в зависимости от специфики разрабатывается новое или настраивается уже имеющееся приложение для генерации таких кодов. В них может быть заложена необходимая и достаточная информация о разработчике и участниках всей цепочки технологического процесса.

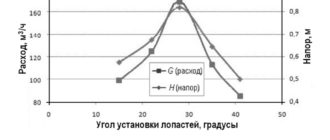

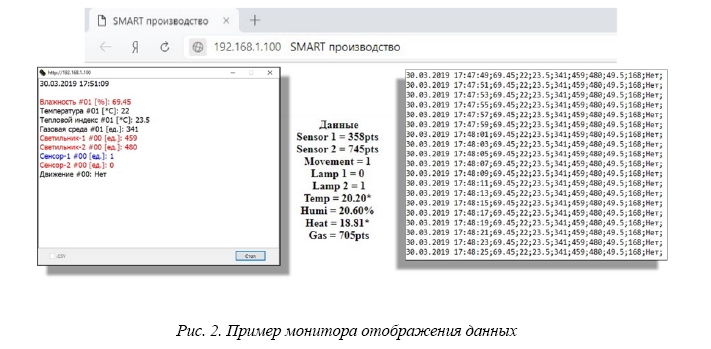

Процесс передачи данных реализован при помощи WiFi-модуля ESP [5]. Модуль передает пакет данных, собранных со всех работающих автоматизированных подсистем, по локальной сети (через WiFi-роутер) и создает на основе программного кода HTML-страницу, доступ к который открыт через IP-адрес роутера. Альтернативным способом передачи данных, для увеличения информационной безопасности автоматизированной системы, является подключение к интрасети предприятия напрямую через интерфейс Ethernet. Для удобства и наглядности разработано приложение, в котором показатели, выходящие за пределы установленных нормальных значений, выделяются различными цветами (рис.2). Приложение реплицирует данные в облако или на локальный сервер для их хранения и/или анализа.

Рис. 2. Пример монитора отображения данных

Для обеспечения модульности системы все подсистемы имеют функцию «горячей» стыковки посредством USART-интерфейса простым подключением одним сигнальным проводом и объединением с клеммой заземления. Программный код WiFiмодуля разработан посредством языков высокого уровня (С/С++) таким образом, что при подключении новой автоматизированной подсистемы не придется создавать его вновь и выделять места в памяти микроконтроллера для массивов новых данных. Такой подход делает систему максимально удобной для ее модернизации и масштабирования.

После формирования аппаратной и программой части производится процесс отладки чувствительности всех используемых датчиков. Определяются таймеры опроса и граничные значения получаемых величин. Все настройки делаются индивидуально для каждого типа помещений. Проверяется надежность взаимодействия с вычислительной сетью, и производится монтаж системы с расчетом на минимизацию случайного воздействия как на саму автоматизированную систему, так и на потоки данных.

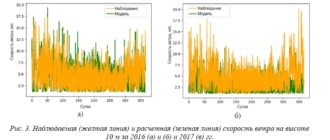

Итоговая архитектура системы малой автоматизации и схема взаимодействия модулей системы отражена на рис. 3.

Оценочная стоимость системы малой автоматизации со всеми электронными компонентами, цифровыми и аналоговыми датчиками не превышает сумму в 15–20 тысяч рублей, в зависимости от конечного функционала и перечня подключаемых модулей.

Следует отметить, что микроконтроллеры и используемые датчики обладают низким энергопотреблением. Результаты расчета мощности приведены, соответственно, в табл. 1 и табл. 2.

Таблица 1

Энергопотребление плат Arduino Mega

Заключение

Таким образом, в ходе выполненных исследований разработан и апробирован полнофункциональный прототип малой системы автоматизированного управления параметрами среды закрытого производственного помещения как части киберфизического пространства промышленного предприятия, которая при относительно невысокой себестоимости и универсальности призвана сыграть положительную роль в экономике современного цифрового производства, построенного на принципе распределенной архитектуры и ориентированного на массовое применение большого количества smart-устройств и технологий промышленного интернета вещей, способных с помощью комплекса программноаппаратных средств реализовывать на практике парадигму «Индустрия 4.0».

Список литературы

- Ковшов Е.Е., Волков А.Э., Чараев Г.Г. Сокращение затрат на разработку и эксплуатацию прикладной информационной системы на основе открытых программных решений // Вестник МГТУ Станкин. 2013. № 4 (27). С. 136–140.

- Kosach A.A., Kovshov E.E. Software and hardware for industrial automation in the management of remote leakage detection control. Contemporary Engineering Sciences, Vol. 10, 2017, no. 8. pp. 367–374

- Kovshov E., Kosach A. Automate remote computer monitoring of environmentally hazardous products. Conference proceedings. pp. 95–102. / The 14th International Conference of the Slovenian Society for Non-Destructive Testing “Application of Contemporary Non-Destructive Testing in Engineering” [Portoroz, September 4–6, 2017, Slovenia]:[organized by The Slovenian Society for Non-Destructive Testing and faculty of Mechanical Engineering]; editors Janez Grum, Tomaz Kek. – Ljublijana: Slovenian Society for Non-Destructive Testing, 2017

- Karataev A., Palshin V., Yarmukhamedova Z. OPC technology as a means of integration of automated systems, Herald of KazNTU, Vol. 3, 2014.

- https://store.arduino.cc/usa/arduino/boards-modules

Сексуальные проститутки Иркутска по вызову, пылкие и страстные, они такие модельные и чуткие, что мужчины тают под их чарами. Не отказывай себе в удовольствии. Встретят тебя с позитивным настроением, проститутки Иркутска по вызову, страстным взглядом и сексуальностью доведут до рая. Девушки, представленные на сайте, отдаются по максимуму своей работе.

onetwoclick.ru

onetwoclick.ru