В электрических машинах вибрации возникают из-за отклонения формы и расположения элементов, подшипников и другим причинам. В электродвигателя постоянного тока дополнительными источниками вибрации являются взаимодействия щетки с пластинами коллектора. В электровентиляторах и насосах колебания элементов конструкции вызываются вибрацией электродвигателя и аэрогидромеханическим шумом. Общим для рассматриваемых устройств является то, что качество их функционирования и изменение технического состояния в наибольшей степени определяются элементами, имеющими трущиеся контакты. При этом следует учитывать, что техническое состояние этих элементов зависит от динамики и вибрации всей системы..

В электрических машинах вибрации возникают из-за отклонения формы и расположения элементов, подшипников и другим причинам. В электродвигателя постоянного тока дополнительными источниками вибрации являются взаимодействия щетки с пластинами коллектора. В электровентиляторах и насосах колебания элементов конструкции вызываются вибрацией электродвигателя и аэрогидромеханическим шумом. Общим для рассматриваемых устройств является то, что качество их функционирования и изменение технического состояния в наибольшей степени определяются элементами, имеющими трущиеся контакты. При этом следует учитывать, что техническое состояние этих элементов зависит от динамики и вибрации всей системы..

Наибольший эффект от применения методов вибродиагностики и прогнозирования имеет место, когда он используются на всех этапах активного существования изделий: от изготовления до эксплуатации. Диагностические модели, реализованные в виде алгоритмов позволяют совершенствовать технологические процессы изготовления и испытаний систем , а также поиска дефектов.

Анализ состояния системы по вибрационным параметрам

Изменения, происходящие в любой системе, связаны с внешними и внутренними воздействиями. Механические воздействия, порождаемые статическими и динамическими, например вибрационными нагрузками, определяются характером рабочего процесса, относительным перемещением элементов, трением в кинематических парах. Внешнее температурное поле и тепловая энергия, выделяемая при трении, также оказывают существенное влияние на функционирование устройств. Можно было бы привести и другие примеры воздействий.

Изменения, происходящие в системе и вызывающие отклонение показателей качества, могут превзойти допустимые пределы, что вызывает параметрический отказ снижение надежности изделия в целом. Отказы в системе принято делить а постепенные и внезапные. Постепенные отказы возникают вследствие изменения параметров, например из-за процессов износа, внезапные – связаны с переходом количественных изменений в качественные. Последствия отказов также различны. Отказ функционирования приводит к тому, что изделие не может выполнять свои функции. Следствием параметрического отказа является выход параметров изделия за допустимые значения.

Для прецизионных трибологических систем наибольший интерес представляют параметрические отказы, вызванные постепенным процессом изменения технического состояния. В основе параметрических отказов лежат физические закономерности, но в силу разнообразия действующих факторов эти зависимости частот рассматриваются как стохастические.

Чем глубже изучены закономерности и причины – следственные связи, тем точнее можно решать задачи прогнозирования изменения параметров, свойств и состояния материалов. Современная наука изучает закономерности изменения свойств и состояния материалов на следующих уровнях.

Субмикроскопический уровень позволяет, опираясь на физику твердого тела, исследовать несовершенства в кристаллах, неравновесные положения атомов в решетке. Эти исследования являются физической основой решения основных задач анализа долговечности материалов.

Микроскопический уровень рассмотрения свойств материалов базируется на изучении процессов, происходящих в небольшой области. В первую очередь, это относится к взаимодействию поверхностных слоев трущихся элементов при наличии смазки и поверхностно-активных веществ.

Макроскопический уровень основывается на изменении интегральных параметров, характеризующих элементы в целом (размеров, упругих характеристик, коэффициентов трения и т.д.). Анализ процессов на макроскопическом уровне позволяет обобщить физические закономерности изменения технического состояния деталей и исследовать взаимосвязь динамики систем с процессами разрушения.

При изучении динамики систем особое значение имеет анализ собственных колебаний. Важность исследований вибрационных параметров систем определяется тем, что их техническое состояние, а также изменение параметров элементов, содержащих трущиеся контакты (подшипники, токопередающие элементы, зубчатые передачи и т.д.), зависит от их собственных колебаний.

Силы, возбуждающие вибрацию и шум механизмов, приборов и устройств, по своей природе могут быть механического, магнитного и аэродинамического происхождения. В соответствии с этим производят разделение вибраций на механические, магнитные и аэродинамические.

Источником механической вибрации и шума являются неуравновешенные вращающиеся или колеблющиеся детали, опоры, зубчатые передачи, токопередающие узлы, например щеточно-коллекторные, и другие элементы.

Неуравновешенность элементов вызывает колебания с частотами, кратными частоте вращения или стационарного движения. Амплитуда вынуждающих сил пропорциональна квадрату частоты и дисбалансу.

Основными причинами колебаний, возбуждаемых опорами, являются циклическое изменение жесткости при вращении или другом стационарном движении и геометрические несовершенства контактируемых и сопрягаемых поверхностей. Параметры вынуждающих сил зависят от условий работы, геометрических размеров и технологических погрешностей элементов.

Магнитная вибрация и шум, возникающие вследствие периодического изменения электромагнитных усилий в воздушном зазоре электромагнитной системы.

Источниками вибрации и шума аэродинамического происхождения являются движущиеся детали механизмов.

Колебания от вышеперечисленных факторов взаимодействуют между собой, в результате возникает вибрация в широком спектре частот.

Более эффективными методами, которые обеспечивают контроль состояния в условиях функционирования и позволяют определять собственные возмущения, являются методы технической диагностики, основное содержание которых заключается в изучении и обосновании способов косвенных измерений скрытых параметров устройств по характеру его функционального поведения. Существующие методы диагностики основаны, как правило, на анализе основных эксплуатационных параметров объекта. Модель объекта и сигналы, характеризующие его состояние как элемента системы, не отражают в полной мере внутренних процессов и их изменения, а лишь констатируют определенную формальную связь между входом и выходом объекта. В рамках этой модели невозможно диагностировать ненаблюдаемые внутренние процессы, поэтому требуются специальные модели диагностики технического состояния системы и модели изменения параметров. Необходимо оптимальными методами выбирать информационные сигналы, устанавливать взаимосвязь модели объекта как элемента системы и модели для диагностики.

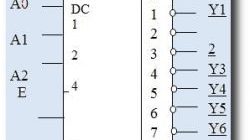

Основные свойства объекта как элемента системы характеризуются оператором L, который связывает входные и выходные сигналы U1(t) и U2(t), а также учитывает зависимость U2(t) от возмущающего фактора U(t), порожденного собственными внутренними процессами. Качество функционирования зависит не только от конструктивных параметров а, но и от возмущений U(t), которые изменяются во времени и могут вызвать параметрический отказ системы.

Изменение технического состояния можно контролировать по изменению собственных колебаний z(t) (вибраций), которые порождены внутренними процессами. На этом, как правило, и ограничиваются исследования по созданию диагностических моделей. Недостатком такого подхода является отсутствие связи между U(t) и z(t).

Необходимо создать такие модели для диагностики, которые не только позволили бы фиксировать изменение внутренних процессов, но и устанавливали связь между возмущающим фактором U(t) и собственными колебаниями z(t).

В структурной схеме модели, представленной на рис.1, основным параметром, который связывает U(t) и z(t), является r. Для систем r определяется отклонениями геометрических характеристик от номинальных значений, технологическими погрешностями и другими флуктуациями [1.11]. Связь между U(t) и r, z(t) устанавливается оператором T, а между r и z(t) – оператором W.

Рис. 1. Структурная схема диагностической модели устройства

Рис. 1. Структурная схема диагностической модели устройства

Рассмотренная модель не является полной, так как параметр r в условиях длительного функционирования системы нестационарный. Изменение r определяется не только процессами старения, но и динамическими вибрационными воздействиями; оно происходит медленно по сравнению с вибрацией и флуктуацией основных эксплуатационных показателей и является виброреологическим. Связь между изменением и вибрацией устанавливается посредством оператора Ф (рис.2).

Рис.2. Структурная схема обобщенной диагностической модели устройства

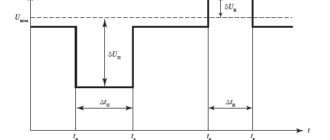

Таким образом, в обобщенной модели существует два вида характерных процессов: быстрое (время t) – вибрация и флуктуация эксплуатационных показателей и медленные (время ) изменения параметров. Быстрые процессы определяют качество функционирования в рассматриваемый момент времени, а медленные – параметрическую надежность системы.

Выбор диагностического сигнала должен проводиться таким образом, чтобы он был достаточно информативен для оценки вектора r, его изменений, а следовательно для оценки z(t) и U(t).

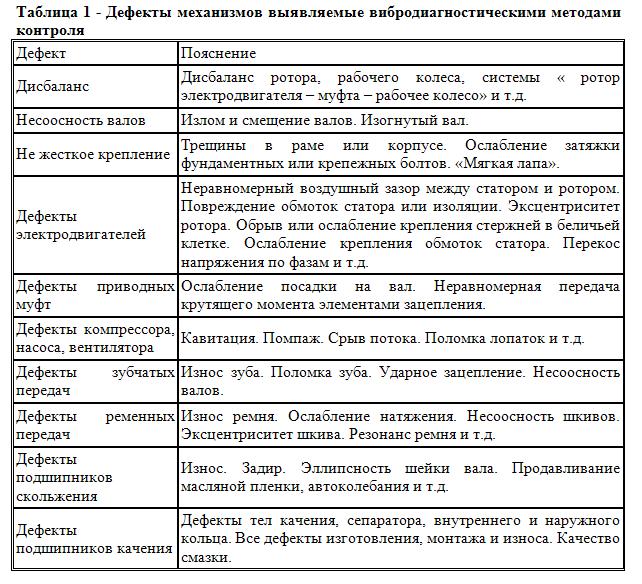

Дефекты механизмов выявляемые вибродиагностическими методами контроля представлены в Таблице 1.Источники вибрации в электрической машине.

В каждой машине действуют динамические силы. Эти силы — источник шума и вибрации, повреждений узлов механизма. Колебательные силы, действующие в узлах машин, могут иметь самую разную природу, и самые разные частотные составляющие.

В каждой машине действуют динамические силы. Эти силы — источник шума и вибрации, повреждений узлов механизма. Колебательные силы, действующие в узлах машин, могут иметь самую разную природу, и самые разные частотные составляющие.

Из сил механической природы следует выделить:

- центробежные силы, определяемые неуравновешенностью вращающихся узлов;

- кинематические силы, определяемые, как правило, плавными неровностями взаимодействующих поверхностей и, прежде всего поверхностей трения;

- параметрические силы, определяемые прежде всего переменной составляющей жесткости вращающихся узлов или опор вращения;

- силы трения, которые далеко не всегда можно считать механическими, но почти всегда они являются результатом суммарного действия множества микроударов с деформацией (упругой) контактирующих микронеровностей на поверхностях трения;

- силы ударного вида, возникающие при взаимодействии отдельных элементов трения, сопровождающихся их упругой деформацией.

Из сил электромагнитного происхождения в электрических машинах следует выделить:

- магнитные силы, определяемые изменениями магнитной энергии в определенном ограниченном пространстве, как правило, в ограниченном по протяженности участке воздушного зазора;

- электродинамические силы, определяемые взаимодействием магнитного поля с электрическим током;

- магнитострикционные силы, определяемые эффектом магнитострикции, т.е. изменением линейных размеров магнитного материала под действием магнитного поля.

Из cил аэродинамического происхождения следует выделить: подъемные силы, т.е. силы давления на тело, например, лопасть рабочего колеса, движущееся в потоке, либо обтекаемое потоком; силы трения на границе потока и неподвижных частей машины (внутренней стенки трубопровода и т.п.); пульсации давления в потоке, определяемые его турбулентностью. Силы гидродинамического происхождения, в основном, имеют ту же природу, что и в газовой среде, но к ним добавляются еще и пульсации давления из-за кавитации, которая при определенных условиях может возникать в потоке жидкости.

Временная реализация вибрации несет в себе большое количество информации, которая для невооруженного глаза незаметна. Часть этой информации может приходиться на очень слабые компоненты, величина которых бывает меньше, чем даже толщина линии графика. Чтобы обойти ограничения анализа во временной области, обычно на практике применяют частотный, или спектральный, анализ вибрационного сигнала. При выборе частотной области вибрации, используемой для диагностики машин и оборудования, следует учитывать разные свойства вибрации разной частоты. На высоких частотах вибрация приобретает волновой характер, в спектре мало линий, мало (на первый взгляд) информации, но достаточно малых сил для возбуждения измеряемой вибрации.

Динамические силы в машинах возбуждают вибрацию либо непосредственно, либо силы возбуждают шум, а шум – вибрацию корпуса. Вибрация, в зависимости от того, какова природа силы, может быть либо детерминированной, (чаще периодической), либо случайной.

Для обеспечения максимального динамического диапазона измерений необходимо использовать тот параметр вибрации (перемещение, скорость или ускорение), который обеспечивает наибольшую равномерность спектра. Обычно таким параметром является виброскорость, но, в общем, это зависит от типа машины.

При анализе спектра различают три группы составляющих вибрации: гармоники, несинхронные составляющие и субгармоники. Гармоники представляют собой пики на частотах, кратных частоте цикла действия (частоте вращения) технического комплекса : по ним можно делать выводы о дисбалансе, несоосности или ослаблении соединений. Несинхронные составляющие наблюдаются на частотах, некратных частоте цикла: анализ этой группы составляющих позволяет обнаруживать дефекты, например, элементов подшипников качения и ремней. Субгармоники — составляющие, которые лежат ниже частоты вращения. Они могут быть обусловлены такими явлениями как вихри в масляном клине подшипника, повышенное трение между элементами, дефекты ременной передачи, чрезмерным ослаблением соединений или стуками в машине.

Самыми важными обычно являются гармоники одной или нескольких основных частот. Причиной присутствия гармоник бывает искажение формы волны колебаний с основными частотами и несинусоидальные периодические движения. Частоты гармоник могут совпадать с резонансными частотами определенных деталей или элементов конструкций, значительно усиливаться и образовать серьезный источник акустического шума или динамической силы, сообщаемой другим механическим элементам.

Весьма популярным методом анализа виброактивности комплекса в частотной области является метод огибающей. Спектр вибрационного сигнала, порожденного нелинейными колебательными силами, теряет значительный объем информации: довольно затруднительно распознать расположенные близко по частоте амплитуды. Более того, даже при высокой частотной разрешающей способности сложно бывает обнаружить модуляцию наиболее сильных составляющих вибрации на частотах, близких к частоте вращения. Спектр огибающей позволяет выделять случайные непериодические компоненты сигнала (ударные импульсы) и, следовательно, контролировать поверхности скольжения.

onetwoclick.ru

onetwoclick.ru